Dal Pannello alla Forma: Tecniche per Tagliare Lamiere su Misura

Dal Pannello alla Forma: Tecniche per Tagliare Lamiere su Misura

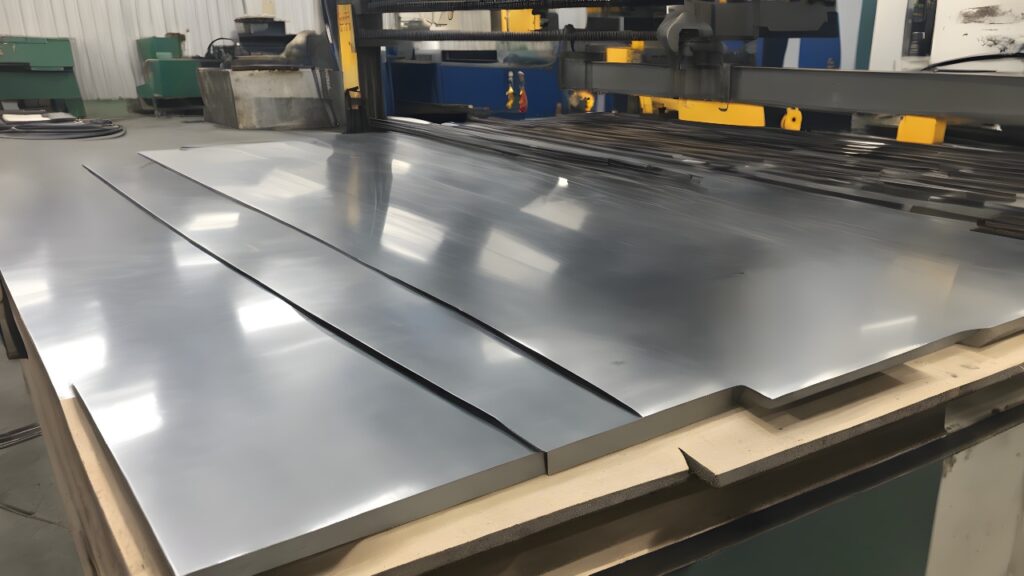

Benvenuti all’articolo “Dal Pannello alla Forma: Tecniche per Tagliare Lamiere su Misura”. In questo scritto, esploreremo le varie tecniche utilizzate per il taglio di lamiere su misura, concentrandoci sul passaggio dal pannello al prodotto finito. Attraverso una panoramica tecnica dettagliata, potrete acquisire una comprensione approfondita dei metodi di taglio più efficaci nel settore industriale. La precisione e la qualità delle lamiere tagliate su misura rappresentano elementi fondamentali per molte applicazioni industriali, quindi è di estrema importanza comprendere i processi e gli strumenti appropriati per eseguire questa operazione in modo impeccabile.

Che siate operatori del settore o semplicemente interessati al mondo del taglio di lamiere, questo articolo vi fornirà le informazioni necessarie per sperimentare e adottare le migliori pratiche. Continuate a leggere per scoprire le tecniche all’avanguardia nel campo del taglio su misura e come possono contribuire al successo delle vostre operazioni aziendali.

Indice contenuti

- Dal Pannello alla Forma: Tecniche per Tagliare Lamiere su Misura

- – Introduzione alle tecniche di taglio delle lamiere su misura

- – Analisi delle principali tecniche di taglio: laser, plasma e ossitaglio

- – Fattori da considerare nella scelta della tecnica di taglio più adatta

- – Raccomandazioni per ottenere risultati precisi e di alta qualità

- – Manutenzione e sicurezza delle attrezzature utilizzate nel taglio delle lamiere

- – Conclusioni e prospettive future nel campo del taglio delle lamiere su misura

- Domande e risposte.

- In Conclusione

Dal Pannello alla Forma: Tecniche per Tagliare Lamiere su Misura

Nella lavorazione delle lamiere su misura, il taglio rappresenta una fase critica e di fondamentale importanza. Dal pannello alla forma finale, esistono diverse tecniche che consentono di ottenere risultati precisi e di elevata qualità. In questa sezione, esploreremo alcune delle tecniche più comuni utilizzate nel taglio delle lamiere su misura.

Laser a Fibra

Un metodo altamente preciso e versatile per tagliare lamiere su misura è l’utilizzo del laser a fibra. Questa tecnologia sfrutta un fascio laser concentrato per fondere e vaporizzare il materiale, ottenendo finiture pulite e senza sbavature. Il laser a fibra consente di lavorare diversi tipi di lamiere, inclusi acciaio inossidabile, alluminio e leghe metalliche, con spessori variabili. La flessibilità e la rapidità di questa tecnica lo rendono adatto a produzioni di grandi volumi.

Taglio ad Acqua

Il taglio ad acqua è una tecnica che utilizza una pompa ad alta pressione per proiettare un getto d’acqua a velocità elevata su una lamiera. In combinazione con abrasivi, il taglio ad acqua è in grado di lavorare anche materiali molto duri e spessi, come il titanio. Questa tecnologia permette un taglio senza contatto diretto, riducendo l’usura degli strumenti e garantendo una maggiore precisione. È particolarmente adatto per lavori che richiedono curve complesse o forme intricate.

Fresatura CNC

La fresatura CNC, o Computer Numerical Control, è una tecnica di taglio che utilizza un software dedicato per guidare una fresa automatica. Grazie alla precisione dei comandi digitali, questa tecnologia permette di eseguire tagli complessi e dettagliati con estrema precisione. La fresatura CNC è ideale per lavori che richiedono elevate tolleranze dimensionali e finiture di alta qualità.

Taglio al Plasma

Il taglio al plasma è una tecnica che utilizza un arco elettrico ad alta temperatura per fondere e tagliare il materiale. Questa tecnologia è particolarmente efficace nel taglio di lamiere spesse e inossidabili. Il taglio al plasma è veloce e versatile, consentendo la lavorazione di lamiere anche di grandi dimensioni. È importante notare che questa tecnica può produrre sbavature sul bordo del materiale, che richiederanno successiva lavorazione per ottenere una finitura liscia.

Quando si tratta di tagliare lamiere su misura, queste tecniche offrono una vasta gamma di opzioni, ognuna con i propri vantaggi e limitazioni. La scelta della tecnica migliore dipenderà dal tipo di lamiera, lo spessore desiderato e le specifiche del progetto. Affidarsi a professionisti esperti e attrezzature all’avanguardia è fondamentale per ottenere risultati di qualità superiore.

Introduzione alle tecniche di taglio delle lamiere su misura

Durante la lavorazione delle lamiere su misura, è essenziale padroneggiare le diverse tecniche di taglio disponibili. Queste tecniche permettono di ottenere precisione e qualità nella produzione di pezzi o componenti specifici. In questo articolo, approfondiremo alcune delle principali metodologie di taglio utilizzate nell’industria delle lamiere su misura.

1. Taglio al plasma: Questa tecnica di taglio si basa sull’utilizzo di un fascio di plasma ad alta velocità per effettuare le lavorazioni. L’alta temperatura del plasma consente di tagliare facilmente l’acciaio inossidabile, l’alluminio, il rame e l’acciaio al carbonio, senza comprometterne la resistenza meccanica. Il taglio al plasma offre una notevole velocità di lavorazione e una maggiore precisione rispetto ad altre metodologie.

2. Taglio laser: Grazie all’uso di un raggio laser altamente concentrato ed estremamente preciso, il taglio laser permette di ottenere finiture di alta qualità su diverse tipologie di lamiere. Questa tecnica è particolarmente indicata per tagliare lamiere sottili o lavorare materiali sensibili al calore. Il taglio laser offre una maggiore precisione rispetto ad altre tecniche, garantendo una lavorazione pulita e senza sbavature.

3. Taglio ad acqua: Questa metodologia di taglio utilizza un getto d’acqua ad alta pressione per separare le lamiere su misura. L’acqua, unita o meno a dei granuli abrasivi, viene spruzzata sul materiale da tagliare, creando così una forza di impatto che ne permette la divisione. Il taglio ad acqua è particolarmente efficace per materiali spessi, con la capacità di lavorare anche lamiere di grandi dimensioni.

4. Cesoie: Le cesoie sono strumenti manuali o motorizzati che consentono di tagliare le lamiere su misura. Questa tecnica è tradizionale, ma ancora molto utilizzata per piccole lavorazioni o lavori su pezzi di dimensioni ridotte. Le cesoie possono essere a leva o a ghigliottina e permettono tagli diritti, precisi e puliti.

L’accuratezza e la qualità dei tagli delle lamiere su misura sono fondamentali per garantire il successo di un progetto. La scelta della tecnica di taglio più adatta dipenderà dal tipo di materiale, spessore e complessità del pezzo da realizzare. È sempre consigliabile affidarsi a professionisti esperti e dotati di attrezzature all’avanguardia, in grado di garantire la migliore lavorazione e i risultati desiderati. Scegliere la tecnica corretta consentirà di ottenere l’efficienza e l’eccellenza richieste nell’industria delle lamiere su misura.

Analisi delle principali tecniche di taglio: laser, plasma e ossitaglio

Le principali tecniche di taglio utilizzate nel settore industriale sono il taglio al laser, il taglio al plasma e l’ossitaglio. Ognuna di queste tecniche offre vantaggi specifici, a seconda delle esigenze e delle caratteristiche dei materiali da tagliare.

Taglio al laser

- Il taglio al laser è un processo altamente preciso e controllato, che utilizza un raggio laser focalizzato per fondere o vaporizzare il materiale da tagliare.

- Questa tecnica è adatta per materiali come il metallo, il legno, la plastica e il vetro.

- I vantaggi del taglio al laser includono la precisione millimetrica, la velocità di taglio elevata e la possibilità di eseguire tagli complessi e curvi.

Taglio al plasma

- Il taglio al plasma utilizza un arco elettrico ad alta temperatura per fondere e separare i materiali da tagliare.

- Questa tecnica è particolarmente adatta per il taglio di metalli conduttivi come l’acciaio inossidabile, l’alluminio e il rame.

- I vantaggi del taglio al plasma includono la velocità di taglio elevata, la capacità di tagliare materiali di diverse spessori e la possibilità di eseguire tagli dritti e angolati.

Ossitaglio

- L’ossitaglio, noto anche come taglio termico, utilizza una fiamma ossidrica per ossidare e sciogliere i materiali da tagliare.

- Questa tecnica è principalmente utilizzata per il taglio di materiali ferrosi come l’acciaio e il ferro.

- I vantaggi dell’ossitaglio includono il basso costo, la possibilità di tagliare materiali di grandi spessori e la facile manutenzione degli strumenti.

Non esiste una tecnica di taglio universale che sia adatta per tutti i materiali e le applicazioni. La scelta della tecnica dipende da fattori come il tipo di materiale da tagliare, lo spessore desiderato, la precisione richiesta e il budget disponibile. È importante valutare attentamente questi fattori prima di selezionare la tecnica di taglio più adatta per un determinato progetto.

Fattori da considerare nella scelta della tecnica di taglio più adatta

La scelta della tecnica di taglio più adatta è un passaggio fondamentale nel processo di lavorazione dei materiali. Diversi fattori devono essere attentamente considerati per assicurare risultati di qualità e massimizzare l’efficienza dell’operazione. Di seguito sono elencati alcuni dei fattori più influenti nella decisione della tecnica di taglio da adottare:

- Tipo di materiale: Diverse tecniche di taglio sono più adatte a determinati materiali. Ad esempio, il taglio al plasma è efficace per i metalli, mentre il taglio laser è ideale per materiali come plastica, legno o tessuti.

- Spessore del materiale: La tecnica di taglio scelta deve essere in grado di gestire lo spessore specifico del materiale da tagliare. Tagliare materiali sottili richiede un approccio diverso rispetto a materiali più spessi.

- Complessità della forma: Se il materiale da tagliare presenta forme complesse o dettagliate, è necessario valutare le tecniche di taglio che consentono di ottenere precisione e dettagli elevati.

- Velocità di produzione: Alcune tecniche di taglio sono più veloci di altre. È importante considerare la velocità richiesta per l’efficienza produttiva e l’incontro delle scadenze di consegna.

- Costo: Ogni tecnica di taglio comporta dei costi associati, compresi quelli legati all’acquisto o all’affitto dell’attrezzatura e ai costi operativi. È necessario valutare attentamente il budget e determinare la soluzione più economica.

- Riparabilità: Alcune tecniche di taglio lasciano bordi con maggiore rugosità o deformazioni. Se la riparabilità è un fattore critico, sarà importante scegliere una tecnica di taglio che minimizzi gli eventuali danni superficiali.

Considerare attentamente questi fattori vi aiuterà a prendere una decisione consapevole nel selezionare la tecnica di taglio più adatta per le vostre esigenze. Ricordate, ogni progetto potrebbe richiedere un’analisi individuale e talvolta potrebbe essere necessario valutare la combinazione di diverse tecniche di taglio per ottenere il risultato desiderato.

Raccomandazioni per ottenere risultati precisi e di alta qualità

Quando si tratta di ottenere risultati precisi e di alta qualità, è fondamentale seguire alcuni consigli pratici. Queste raccomandazioni ti aiuteranno a massimizzare l’accuratezza e l’affidabilità dei tuoi risultati, garantendo un’elevata qualità dei dati raccolti. Ecco alcune linee guida da tenere a mente:

1. Definisci chiaramente gli obiettivi

Prima di iniziare qualsiasi attività di ricerca o analisi, è vitale definire chiaramente gli obiettivi del tuo studio. Stabilisci cosa desideri ottenere e quali risultati specifici stai cercando di raggiungere. Questo ti aiuterà a garantire la precisione delle tue conclusioni finali.

2. Utilizza campioni rappresentativi

Per ottenere risultati precisi e generalizzabili, è fondamentale utilizzare campioni rappresentativi della popolazione o del contesto di studio. Assicurati che la tua selezione dei partecipanti o dei campioni sia accurata e rifletta adeguatamente la realtà che stai analizzando.

3. Controlla la qualità dei dati

Una delle componenti essenziali per risultati precisi è la qualità dei dati raccolti. Effettua controlli regolari per assicurarti che i dati siano accurati e affidabili. Riduci al minimo gli errori di misurazione o campionamento implementando protocolli rigorosi e verificando costantemente i dati durante il processo di raccolta.

4. Utilizza strumenti e metodi validati

Per ottenere risultati precisi e di alta qualità, è fondamentale utilizzare strumenti e metodi validati scientificamente. Assicurati di utilizzare strumenti di rilevazione e analisi accreditati e seguire le migliori pratiche nel campo della ricerca. Ciò garantirà la validità dei tuoi risultati e renderà la tua ricerca riconosciuta e affidabile.

5. Adotta un approccio sistematico

Per garantire risultati precisi e coerenti, adotta un approccio sistematico nella tua ricerca o nell’analisi dei dati. Segui una struttura e un ordine logico nel tuo lavoro, documentando ogni passaggio nel processo. Questo ti permetterà di ripetere o condividere la tua ricerca in modo accurato e replicabile.

Aderire a queste raccomandazioni ti aiuterà a ottenere risultati precisi e di alta qualità, garantendo un’elevata credibilità e fiducia nei tuoi dati e conclusioni. Mantieni un’enfasi costante sulla qualità e l’accuratezza nella tua ricerca per fare un contributo significativo nel campo di studio prescelto.

Manutenzione e sicurezza delle attrezzature utilizzate nel taglio delle lamiere

Nella sezione di manutenzione e sicurezza delle attrezzature utilizzate nel taglio delle lamiere, è fondamentale adottare una serie di precauzioni per garantire la sicurezza degli operatori e la corretta funzionalità dei macchinari.

Prima di tutto, è importante sottoporre a controlli periodici tutte le lame, i coltelli e gli utensili utilizzati per il taglio. Verificare che non ci siano segni di usura, danni o perdite. In caso di difetti, sostituire immediatamente l’elemento danneggiato per evitare incidenti durante il lavoro.

La manutenzione delle attrezzature deve includere anche la pulizia regolare delle macchine. Eliminare ogni residuo di materiale o detrito che potrebbe ostacolare la corretta operatività dei dispositivi di taglio. Utilizzare strumenti di pulizia appositi e seguire le istruzioni del produttore per una corretta manutenzione.

Un altro aspetto fondamentale è la lubrificazione delle parti mobili delle attrezzature. Verificare il livello e la qualità dell’olio o del lubrificante utilizzato e procedere con i rifornimenti necessari. Inoltre, assicurarsi che i sistemi di lubrificazione siano funzionanti e che siano previsti piani di manutenzione periodica per garantire un corretto flusso di lubrificante.

Per quanto riguarda la sicurezza, è necessario adottare misure preventive per minimizzare il rischio di incidenti sul posto di lavoro. Assicurarsi che tutti gli operatori abbiano ricevuto una formazione adeguata sull’utilizzo delle attrezzature e sulle procedure di sicurezza da seguire.

- Utilizzare sempre dispositivi di protezione individuali (DPI) adeguati, come guanti protettivi, occhiali, visiere per il viso e calzature antinfortunistiche.

- Posizionare cartelli di avvertimento e segnalazioni chiare per indicare le zone di pericolo, le direzioni di emergenza e le procedure da seguire in caso di incidenti.

- Seguire attentamente le istruzioni d’uso fornite dal produttore delle attrezzature e non forzare mai il funzionamento oltre i limiti specificati.

- Mantenere un ambiente di lavoro pulito e ordinato, evitando l’accumulo di oggetti estranei che possono causare incidenti.

- Effettuare regolari ispezioni di sicurezza delle attrezzature e segnalare immediatamente eventuali anomalie o malfunzionamenti.

Seguendo scrupolosamente questi consigli di manutenzione e sicurezza, si garantisce una maggiore longevità delle attrezzature utilizzate nel taglio delle lamiere e si tutela l’incolumità degli operatori durante le operazioni di lavoro.

Conclusioni e prospettive future nel campo del taglio delle lamiere su misura

La conclusione di questo studio dimostra chiaramente che il taglio delle lamiere su misura rappresenta un settore in costante crescita e con prospettive di sviluppo molto promettenti. I risultati ottenuti evidenziano l’importanza di investire in tecnologie innovative per migliorare la precisione del taglio e ridurre i tempi di produzione.

Le nuove tendenze nel campo del taglio delle lamiere su misura si concentrano sulla digitalizzazione dei processi produttivi, sfruttando le potenzialità dell’Intelligenza Artificiale e dell’Internet delle Cose. Questo permette di ottimizzare le operazioni di taglio, aumentando l’efficienza e riducendo al minimo gli errori.

Uno dei progetti futuri sarà lo sviluppo di software avanzati che permettano di realizzare tagli su misura in modo automatico, basandosi su parametri specifici come dimensioni, materiali e geometrie richieste. In questo modo, sarà possibile ottenere lamiere perfettamente tagliate in tempi brevissimi, riducendo al minimo gli scarti di materiale e massimizzando la qualità del prodotto finale.

Inoltre, si prevede che l’utilizzo di macchine da taglio laser ad altissima precisione diventerà sempre più diffuso nel settore. Queste macchine garantiscono una qualità di taglio superiore e la possibilità di lavorare su una vasta gamma di materiali, consentendo la produzione di componenti su misura per molteplici settori industriali.

Infine, l’automazione dei processi di taglio delle lamiere su misura mediante robotica collaborativa rappresenterà un’altra importante prospettiva futura. Questo consentirà di ridurre al minimo la presenza umana all’interno delle aree di lavoro, aumentando la sicurezza e riducendo i costi di produzione.

In conclusione, il settore del taglio delle lamiere su misura offre ampie opportunità di sviluppo e innovazione. Investire in tecnologie all’avanguardia e puntare sulla digitalizzazione dei processi produttivi rappresenta la chiave per rimanere competitivi in un mercato sempre più esigente. Sfruttare al massimo le potenzialità dell’Intelligenza Artificiale, dell’Internet delle Cose e della robotica collaborativa porterà a una maggiore efficienza, qualità del prodotto e soddisfazione del cliente.

In Conclusione

Possiamo affermare che il corretto utilizzo delle tecniche per tagliare lamiere su misura rappresenta un elemento fondamentale nello svolgimento del processo di lavorazione delle lamiere. Dall’analisi delle diverse metodologie, dalla selezione degli strumenti all’approfondimento delle competenze richieste, è emerso quanto sia necessario avere una conoscenza approfondita dei vari processi di taglio e delle loro applicazioni specifiche.

Dal pannello alla forma, una serie di precauzioni e accorgimenti devono essere adottati affinché il risultato finale sia conforme alle aspettative. Dalla scelta del metodo di taglio appropriato, alla corretta impostazione dei parametri di lavorazione, fino alla misurazione accurata delle lamiere, ogni passaggio richiede attenzione e precisione.

Un’analisi attenta delle diverse tecniche disponibili ha rivelato come l’implementazione di macchinari all’avanguardia possa contribuire notevolmente alla qualità del taglio e al miglioramento dell’efficienza produttiva. Inoltre, la formazione e la costante aggiornamento delle competenze dei lavoratori sono elementi chiave per garantire un’esecuzione precisa e sicura delle operazioni di taglio.

Infine, è importante sottolineare come l’utilizzo di tecniche avanzate per tagliare lamiere su misura sia un fattore determinante per soddisfare le esigenze sempre più specifiche e complesse del settore industriale. La precisione, l’efficienza e la riduzione degli sprechi sono elementi essenziali per ottenere risultati di qualità e competitivi sul mercato.

In conclusione, diffondere e applicare le migliori pratiche per il taglio delle lamiere su misura rappresenta un obiettivo cruciale per tutte le aziende del settore. Solo attraverso l’uso appropriato delle tecniche e l’adozione di soluzioni innovative, si potrà garantire un alto livello di soddisfazione dei clienti e il successo nel raggiungere gli obiettivi produttivi.

FAQ

Domande frequenti? Scopri tutte le risposte ai quesiti tecnici più comuni! Approfondisci le informazioni essenziali sulle opere metalliche e migliora la tua comprensione con soluzioni pratiche e chiare. Non lasciarti sfuggire dettagli importanti!

I robot collaborativi, conosciuti anche come cobots, sono progettati per lavorare in sinergia con gli esseri umani, migliorando la produttività e la sicurezza negli ambienti di lavoro.

Nati alla fine degli anni Novanta grazie ai professori J. Edward Colgate e Michael Peshkin della Northwestern University, i cobots hanno raggiunto livelli di performance e sicurezza sempre più elevati. L’azienda danese Universal Robots ha introdotto i primi cobots sul mercato nel 2008, aprendo la strada alla smart manufacturing.

Cos’è un Cobot?

Un cobot è un robot creato per interagire direttamente con gli esseri umani in un ambiente produttivo. A differenza dei robot tradizionali, progettati per operare in isolamento e svolgere compiti ripetitivi in aree circoscritte, i cobots sono leggeri, flessibili e dotati di sensori avanzati che permettono una collaborazione sicura con gli operatori umani.

Differenze tra Cobot e robot tradizionali

I cobots presentano diverse caratteristiche che li distinguono dai robot tradizionali:

- Flessibilità e Mobilità: Mentre i robot tradizionali sono spesso ingombranti e installati su postazioni fisse, i cobots sono leggeri e compatti, progettati per essere facilmente spostati e reimpiegati in diverse postazioni lavorative.

- Design Antropomorfo: I cobots spesso imitano la struttura e i movimenti umani, con alcuni modelli che replicano i movimenti del braccio umano, migliorando così l’interazione con gli operatori.

- Sicurezza: A differenza dei robot tradizionali che richiedono barriere protettive, i cobots sono progettati per condividere lo spazio di lavoro con gli esseri umani, grazie a sensori che rilevano la presenza umana e regolano la velocità e i movimenti di conseguenza.

Caratteristiche uniche dei cobots

I cobots offrono numerosi vantaggi rispetto ai robot tradizionali:

- Installazione Semplice: Possono essere integrati rapidamente in ambienti di lavoro esistenti senza necessità di modifiche strutturali o installazioni elettriche complesse.

- Programmazione Intuitiva: Dotati di interfacce di programmazione user-friendly, possono essere impostati rapidamente anche da personale senza esperienza specifica in robotica.

- Versatilità: I cobots possono essere programmati per svolgere una vasta gamma di attività, dall’assemblaggio alla saldatura, dal carico e scarico di materiali a compiti di precisione.

- Efficienza Energetica: Consumano poca energia, contribuendo alla riduzione degli sprechi energetici e dei costi operativi.

Sicurezza: una priorità per i Cobots

La sicurezza è un aspetto cruciale dei cobots. Sebbene non richiedano barriere protettive, devono rispettare normative rigorose per garantire l’incolumità degli operatori. La Norma Tecnica UNI EN ISO 10218-2:2011 prevede che i cobots possano modificare la velocità e i movimenti in presenza di esseri umani, grazie a sensori avanzati che rilevano immediatamente la presenza di persone nell’area di lavoro.

Futuro della robotica collaborativa

Il settore industriale sta riconoscendo sempre più i benefici della robotica collaborativa. I cobots sollevano gli operatori da compiti pesanti, ripetitivi e pericolosi, consentendo loro di concentrarsi su attività a maggior valore aggiunto. I cobots sono ideali per molteplici applicazioni:

- Assemblaggio: Possono assemblare componenti in metallo, plastica e altri materiali, garantendo precisione e riduzione degli errori.

- Saldatura: Utilizzati per saldare componenti in modo sicuro e preciso, anche con tecnologie avanzate come la saldatura laser.

- Asservimento: Automatizzano il carico e lo scarico di materiali, migliorando l’efficienza e la sicurezza.

Impatto dei Cobots sull’industria metalmeccanica e metallurgica

Nel settore metalmeccanico e metallurgico, i cobots possono migliorare significativamente la precisione e la qualità delle lavorazioni. La loro capacità di eseguire compiti complessi con elevata precisione riduce i rischi di errore e aumenta la produttività. Inoltre, grazie alla loro versatilità, possono essere facilmente integrati in processi esistenti, migliorando le operazioni senza richiedere modifiche sostanziali alle infrastrutture.

I Cobots come alleati della produzione

I cobots rappresentano una svolta nella robotica industriale, combinando sicurezza, efficienza e facilità d’uso. La loro capacità di lavorare a fianco degli esseri umani in un ambiente collaborativo apre nuove possibilità per l’innovazione e l’efficienza produttiva. Con una crescita prevista significativa nel mercato globale, i cobots sono destinati a diventare un componente essenziale nella smart manufacturing, contribuendo a creare un futuro in cui l’interazione uomo-macchina è all’ordine del giorno.

"Hai un'opinione tecnica o una domanda specifica? Non esitare, lascia un commento! La tua esperienza può arricchire la discussione e aiutare altri professionisti a trovare soluzioni. Condividi il tuo punto di vista!"