Lavorazione di Precisione: Fresatura CNC per la Fabbricazione di Componenti Metallici

Lavorazione di Precisione: Fresatura CNC per la Fabbricazione di Componenti Metallici

Introduzione‌ alla ​Lavorazione ​di⣠Precisione: â¤Fresatura CNC per â€la â£Fabbricazione â£di ​Componenti Metallici

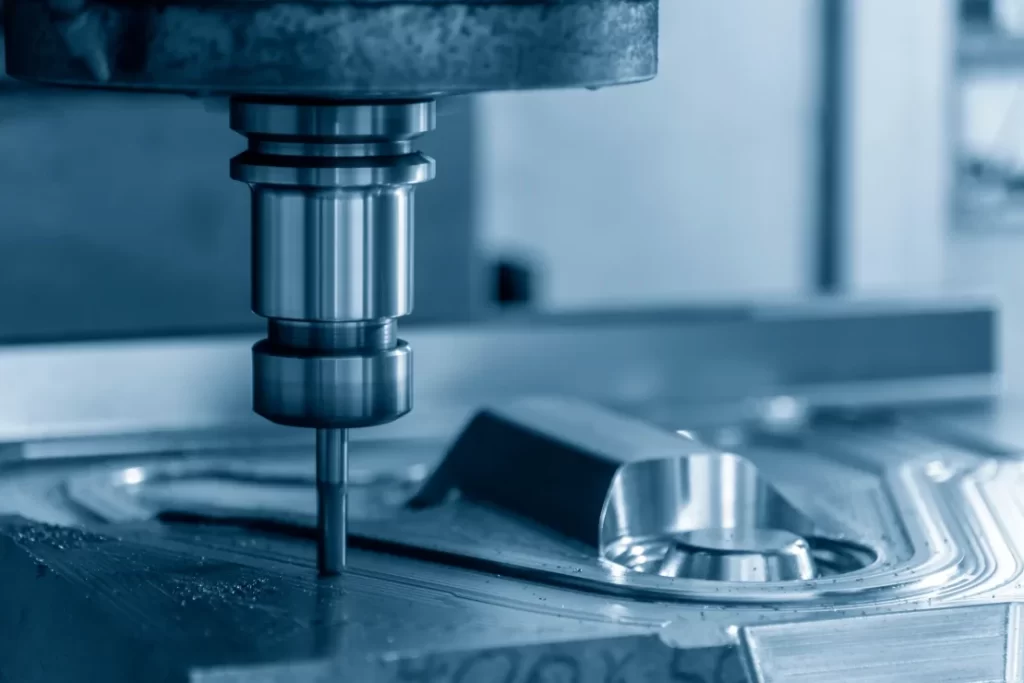

La fresatura‌ CNC rappresenta un ​processo†fondamentale all’interno del⣠campo della lavorazione di⤠precisione, nel â£quale â¢si realizzano componenti metallici ‌con⣠un elevato⢠grado di accuratezza â¢dimensionale. Questa​ tecnologia avanzata,‌ basata sull’utilizzo di un sistema di controllo numerico computerizzato â¤(CNC), consente â£di produrre componenti complessi con ​estrema precisione e ripetibilità, offrendo numerosi vantaggi per l’industria manifatturiera.

Nell’ambito della fabbricazione di componenti metallici, la fresatura CNC â€si distingue per la sua versatilità e capacità di lavorazione â¤di⣠materiali diversi, tra cui acciaio,​ alluminio, titanio e leghe speciali. Grazie alla programmazione ‌precisa delle macchine CNC, è possibile â£ottenere lavorazioni di estrema precisione,⢠riducendo‌ al‌ minimo gli errori umani ‌e garantendo una qualità superiore⣠del prodotto finito.

La lavorazione di precisione â¤tramite fresatura CNC è particolarmente apprezzata â€in settori â£come â£l’aerospaziale, l’automotive, l’energia⤠eolica e la produzione di macchinari industriali.⤠Componenti â¤meccanici‌ complessi,⤠come â¢ingranaggi o alberi â¢di trasmissione, possono essere prodotti con grande precisione, soddisfacendo gli elevati standard richiesti dalle applicazioni industriali.

Nel presente articolo,⤠esploreremo⢠le principali caratteristiche della fresatura CNC​ per la fabbricazione di⤠componenti metallici,⣠evidenziando le â£sue⣠potenzialità e†i vantaggi⢠che⣠offre alle aziende del ​settore. Analizzeremo inoltre le â€diverse ‌fasi†del processo di‌ lavorazione di precisione, delineando le strategie â¢adottate per⢠ottenere risultati di qualità superiore.

Scoprirete come la​ fresatura CNC si â€sia affermata come una tecnologia imprescindibile nel panorama della lavorazione ‌di precisione, rivoluzionando il ‌modo di â¢produrre ​componenti metallici di altissima precisione e‌ complessità.

Indice contenuti

- Introduzione alla fresatura†CNC per la lavorazione di precisione â£di componenti⢠metallici

- La â¤tecnologia CNC e†il suo†ruolo nella fabbricazione dei componenti⤠metallici

- Principali vantaggi ‌dell’utilizzo della fresatura CNC per la‌ lavorazione⤠di precisione

- Consigli e best practice per la scelta della macchina†CNC adatta â£alla⢠lavorazione di componenti metallici

- Selezione e preparazione degli utensili di fresatura CNC per ottenere risultati di precisione

- Ottimizzazione dei ​parametri di â€lavorazione nella†fresatura â¤CNC â£per componenti â£metallici di alta qualità

- Controllo â£qualità degli componenti metallici realizzati con⢠fresatura CNC: tecniche e strumenti†consigliati

- Strategie di manutenzione e​ cure preventive â¢per macchine CNC utilizzate nella fresatura di â€componenti metallici

- Domande ​e â¤risposte

- In Conclusione

Introduzione alla fresatura CNC per la lavorazione di precisione⤠di componenti ​metallici

La fresatura​ CNC, acronimo di “controllo‌ numerico ‌computerizzato”, è una tecnica di ‌lavorazione meccanica â¢che consente ‌di⤠ottenere precisione elevata nella fabbricazione di‌ componenti metallici.⤠Questa tecnologia avanzata utilizza â¢un software e un sistema di controllo per guidare una‌ fresa a⣠controllo ‌numerico,‌ permettendo di eseguire​ tagli⢠molto⣠precisi su†materiali‌ di varie⢠forme e dimensioni.

La lavorazione di⢠precisione usando la fresatura CNC â£offre numerosi vantaggi nel settore⣠industriale. Ecco alcuni dei principali:

- Qualità superiore: grazie alla​ precisione⣠dei tagli eseguiti⢠dalla fresatrice†CNC, si ottengono componenti metallici di alta qualità, liberi da errori e imperfezioni.

- Efficienza e velocità: grazie alla programmazione e all’automazione dei processi, la​ fresatura â¤CNC consente​ di†lavorare più⢠rapidamente rispetto â£ai metodi tradizionali.

- Versatilità: ​la â£fresatrice CNC può lavorare su una vasta gamma⤠di materiali, â€inclusi ‌metalli ferrosi e non ‌ferrosi, offrendo flessibilità nella produzione di†componenti.

- Ripetibilità: grazie‌ alla programmabilità, è possibile ‌riprodurre esattamente⤠la​ stessa lavorazione su un numero ‌elevato‌ di componenti, garantendo una produzione â£uniforme e coerente.

Per ottenere risultati ottimali con la†fresatura â¤CNC, è fondamentale ‌comprendere il funzionamento⣠di questo sistema e la†sua corretta programmazione.â€ È necessario avere una conoscenza ‌approfondita della geometria di⤠taglio, ‌delle tolleranze e delle velocità di⤠lavorazione. Inoltre, è importante⤠disporre di materiali ​di alta qualità e⢠di un’adeguata manutenzione delle macchine per preservare la⤠precisione e l’affidabilità del â£processo.

In conclusione, la fresatura CNC per la lavorazione â£di precisione‌ di componenti metallici â£rappresenta⤠una tecnologia avanzata che offre numerosi vantaggi nel settore⤠industriale. â€Grazie alla sua precisione, â¤efficienza e â£versatilità, è in⣠grado di produrre componenti di alta â¢qualità â€con ripetibilità e velocità elevate. Se utilizzata â¢correttamente, la fresatura CNC può â¤contribuire a â¢migliorare la produttività e la competitività⤠di un’azienda, ​consentendo â€di raggiungere elevati â€standard di qualità⢠nella lavorazione di componenti metallici.

La tecnologia CNC e il suo ruolo nella fabbricazione†dei​ componenti metallici

La tecnologia⢠CNC (Computer Numerical Control) riveste un ‌ruolo fondamentale ‌nella fabbricazione dei componenti metallici, grazie ​alla sua precisione e versatilità. Grazie a questo metodo â€di produzione ​automatizzato, è possibile†realizzare⤠pezzi complessi⢠con una precisione ripetibile‌ e senza⤠margini di errore.

Uno dei principali ‌vantaggi â€della tecnologia⣠CNC ‌è la sua capacità di lavorare su una vasta gamma di ‌materiali metallici,⤠tra cui â¤alluminio, â¢acciaio â£inossidabile, â¤rame e titanio. Ciò rende queste macchine adatte ​a soddisfare â¢le‌ esigenze‌ di diversi settori, come l’industria ‌aeronautica, l’automotive e l’elettronica.

Le macchine â¢CNC‌ utilizzano un software sofisticato ​che permette di ​creare â£programmi‌ di lavorazione‌ dettagliati e precisi. Questo consente di ottenere â¤risultati rapidi ed efficienti, â¤minimizzando â¤gli errori umani e riducendo i⤠tempi di produzione.

Inoltre,‌ la â¢tecnologia CNC offre⤠molteplici possibilità di lavorazione, come la fresatura, â¤la tornitura, â¤la rettifica e​ la perforazione. ‌Questa versatilità permette di realizzare una vasta‌ gamma di componenti metallici,†sia⣠di ‌dimensioni ridotte che di â¢grandi dimensioni, adattando il processo⢠produttivo alle​ specifiche esigenze⣠del â£cliente.

Principali⣠vantaggi dell’utilizzo â£della fresatura CNC â¤per â€la lavorazione di ‌precisione

Alta precisione: Uno ‌dei è la ‌capacità⣠di â¢ottenere risultati estremamente precisi. Grazie alla programmazione⤠computerizzata,​ la â¤fresatrice CNC è in grado​ di eseguire tagli e ​lavorazioni‌ con una precisione di misurazione​ fino a pochi micron. Ciò garantisce la produzione di‌ pezzi finiti con tolleranze minime, assicurando ‌una ‌qualità‌ superiore rispetto ad â€altre â£tecniche â¤di‌ lavorazione.

Efficienza e velocità: La fresatura⢠CNC offre⢠un’efficienza e una â£velocità di lavorazione notevolmente superiori rispetto ‌ai metodi â¢tradizionali.†Una ​volta che il programma di ​lavorazione è⣠stato caricato nella macchina CNC, questa può​ lavorare â£senza‌ interruzioni, â¤24 ore su 24, ‌7 giorni â€su​ 7, riducendo al minimo i tempi di fermo⤠macchina e massimizzando â¤la produttività. Inoltre, la fresatura CNC permette di eseguire â¢più operazioni contemporaneamente su pezzi diversi, riducendo⢠ulteriormente i‌ tempi ​di produzione.

Varietà di materiali: ​ La fresatura CNC è‌ adatta per lavorare una vasta⢠gamma di â£materiali, tra cui metalli, â£plastica,†legno â¤e persino materiali compositi. â¢Grazie ‌alla⣠sua flessibilità, è possibile⢠produrre pezzi⤠e componenti per diverse industrie,​ ad esempio â¤l’aeronautica,⢠l’automotive,‌ l’edilizia â€e molte⣠altre. â¢Il controllo computerizzato garantisce⢠che la macchina sia in grado di adattarsi⢠alle â¢diversità dei†materiali, garantendo â¢una lavorazione precisa e accurata indipendentemente†dal tipo e â€dalla⣠durezza â¢del â¤materiale†da lavorare.

Ripetibilità: La⤠fresatura CNC consente⤠di ottenere risultati ‌di altissima⤠ripetibilità. Una volta che il â¢programma di lavoro è stato impostato correttamente, la macchina CNC sarà⢠in â€grado⢠di eseguire le stesse operazioni⢠ripetutamente senza ‌la‌ necessità di ulteriori ‌regolazioni. Questa â€caratteristica è particolarmente vantaggiosa⢠quando â¢si lavora‌ su grandi quantità di pezzi o su â£parti che ‌richiedono una precisione costante. La ripetibilità garantita dalla â€fresatura CNC â€consente di†ottenere una produzione efficiente‌ e di alta qualità.

Consigli e best practice per la scelta†della macchina​ CNC adatta alla⢠lavorazione di componenti metallici

In â¤questo post, ti‌ forniremo alcuni†consigli e best practice da considerare⣠quando si sceglie â€una⣠macchina â¢CNC â¢per la​ lavorazione⣠di componenti†metallici. Questo processo può essere â€complesso e richiede†una pianificazione oculata per garantire risultati ottimali. Fare la⤠scelta giusta‌ risulta fondamentale â€per ‌produrre pezzi†di alta ​qualità​ e ​massimizzare l’efficienza⣠nella produzione.

Ecco alcuni punti cruciali⣠da considerare:

1. Tipo di materiale: Valutare il tipo di metallo che verrà lavorato ‌è il primo passo per scegliere la macchina CNC appropriata. Alcuni materiali â¤richiedono macchine con ​caratteristiche specifiche, come â£il sistema â€di⣠raffreddamento dell’olio​ per l’alluminio per ​prevenire danni termici⣠o la capacità†di lavorare metalli duri come l’acciaio inossidabile. ‌Assicurati di verificare â£le specifiche della‌ macchina per‌ assicurarti che possa lavorare con â¢il tuo materiale desiderato.

2. Dimensioni e capacità: Le tue esigenze di produzione determineranno le dimensioni â€e la capacità della macchina CNC da scegliere. Considera la grandezza dei componenti metallici che intendi lavorare e assicurati che la â€macchina sia⣠in⤠grado di†gestirli. â¢Valuta anche quanto ​spazio â¤avrai a ​disposizione in fabbrica â€per ‌ospitare ​la macchina. Non dimenticare di â€considerare anche la capacità di ​carico†e​ il⤠numero di â€assi della macchina per adattarsi alle â£tue esigenze di produzione.

3. Precisione ‌e velocità: La precisione​ è essenziale nella lavorazione dei†componenti metallici. La macchina CNC che scegli dovrebbe offrire tolleranze dimensionali ridotte⢠per garantire⤠una lavorazione accurata e di â¢alta qualità. Considera anche la velocità di lavorazione⢠della macchina, ​poiché una maggiore velocità può migliorare l’efficienza produttiva. Tuttavia, assicurati che​ la velocità non comprometta la precisione e la qualità del processo.

4. Affidabilità e supporto: Scegli una macchina‌ CNC da un produttore affidabile che offra un buon servizio⤠di assistenza tecnica. La macchina dovrebbe essere durevole e ​resistente ​per affrontare le â£esigenze della â£tua produzione a lungo termine. â€Verifica anche che l’azienda fornisca un â¢adeguato†supporto tecnico per risolvere⣠eventuali problemi o â¤Bguasti che possono verificarsi durante l’uso della macchina. Leggi le recensioni â¢dei clienti per valutare l’affidabilità del produttore⣠prima di prendere una â£decisione finale.

Selezione e preparazione​ degli utensili di fresatura⤠CNC per†ottenere risultati â£di precisione

Selezione degli ‌utensili di ​fresatura CNC

Quando⤠si tratta​ di ottenere​ risultati​ di precisione nella fresatura CNC, la selezione degli utensili adatti svolge un ruolo critico. â€È fondamentale⢠scegliere gli utensili giusti⤠per ogni specifico â€compito, tenendo⤠conto⣠di fattori come‌ il â€materiale da lavorare, la forma​ della geometria e le ​dimensioni desiderate⢠del â¤pezzo â¢finito. â¤I seguenti criteri devono‌ essere presi in⣠considerazione â£durante il processo di selezione:

- Tipologia dell’utensile: La scelta tra utensili a ​taglienti singoli â¢o multipli,⤠ciascuno con⣠le‌ proprie caratteristiche uniche, dipenderà dal⢠compito e dai requisiti richiesti. Utensili a taglienti singoli, come le frese a testa sferica, sono ideali per â€superfici â€complesse⢠o​ dettagliate, mentre quelli a â€taglienti multipli, ​come le frese⢠a spirale, offrono‌ una maggiore velocità di‌ lavorazione.

- Materiale‌ dell’utensile: La⣠scelta dei materiali degli utensili ​di fresatura impatta sia sulla⢠durata⤠dell’utensile che​ sulla qualità della lavorazione. Materiali come⤠l’acciaio inossidabile, â€il carburo di tungsteno e la â€ceramica sono ‌comunemente ‌utilizzati per ‌garantire⢠maggiore resistenza all’usura, migliore dissipazione del calore e â¤un â€taglio⤠preciso.

- Geometria ‌dell’utensile: ⤠La forma degli utensili, â¢come ‌l’angolo di elica, il â¢raggio ‌di punta â£o la⤠geometria del â¢profilo,⢠influisce sulla qualità del â¤taglio⢠e sulla finitura superficiale​ del⢠pezzo.⤠Ad esempio, per†finiture⢠ottimali, potrebbe essere necessario utilizzare â£frese con angoli â€di â¢elica⣠più bassi o con⣠raggio di punta più piccolo.

Preparazione‌ degli utensili ​di fresatura CNC

Una volta†selezionati gli utensili adatti, una corretta preparazione â£degli stessi è⣠essenziale per ottenere risultati di⢠precisione â£nella fresatura CNC. Ecco alcuni suggerimenti â£per la preparazione⣠degli†utensili:

- Pulizia e manutenzione: Prima di ogni utilizzo, gli utensili â€devono⣠essere ​accuratamente puliti per rimuovere⣠eventuali residui di lavorazioni†precedenti e garantire una‌ corretta†efficienza.⢠Inoltre, la â¤manutenzione regolare come la lubrificazione e la†sostituzione â€dei componenti usurati ‌aumenteranno la durata degli utensili e garantiranno prestazioni â¢ottimali.

- Controllo degli offset: â£ È fondamentale verificare e⣠correggere ​gli⣠offset⣠degli⣠utensili‌ per garantire⢠un posizionamento accurato durante l’elaborazione‌ del pezzo. Effettuare un’attenta calibrazione ​dell’offset⢠prima â¤di ogni operazione â€di fresatura eviterà⤠errori di​ posizionamento che potrebbero compromettere la â¤precisione desiderata.

- Setup macchina: Assicurarsi che⤠la macchina fresatrice CNC sia correttamente⢠configurata e â€pronta per ​l’utilizzo. Controllare la⢠tensione delle cinghie â£di trasmissione,⤠la pulizia â¢dell’area⤠di â€lavoro e il corretto serraggio degli utensili†nel mandrino per evitare vibrazioni indesiderate o spostamenti durante il processo ‌di lavorazione.

In â¤conclusione,⣠la selezione â¢e la ​preparazione accurata degli utensili⤠di fresatura CNC â£sono⢠cruciali per ottenere risultati di precisione. Considerando attentamente â€i criteri â€di selezione degli utensili e adottando​ una corretta preparazione⤠garantiremo che la macchina fresatrice‌ CNC lavori al meglio†delle sue capacità, offrendo pezzi finiti di†alta qualità e⢠soddisfacendo tutte le aspettative del processo â€di fresatura.

Ottimizzazione dei parametri⣠di lavorazione nella fresatura CNC⢠per componenti ​metallici di⢠alta qualità

Nella fresatura CNC per⤠componenti metallici di â¢alta⤠qualità, â€l’ottimizzazione dei parametri‌ di lavorazione riveste un ruolo fondamentale‌ per garantire risultati eccellenti. Grazie ‌alle moderne tecnologie, è possibile sfruttare al massimo le capacità della â¤fresatrice​ CNC, migliorando â£l’efficienza, la ​precisione e â€la qualità delle lavorazioni.

Per‌ ottenere†componenti⤠di alta qualità, ‌è â¢indispensabile stabilire correttamente ‌i parametri di⢠taglio. La scelta della ‌velocità di avanzamento,⤠dell’angolo di incidenza dello strumento ‌e della profondità di taglio influenzano direttamente⢠la finitura superficiale e la durata​ degli utensili. Attraverso prove sperimentali ‌e monitoraggio in tempo reale, è possibile determinare ​i valori ottimali che minimizzano l’usura degli utensili â£e ottimizzano la qualità del⤠pezzo lavorato.

Oltre ai parametri di taglio, l’ottimizzazione della fresatura ‌CNC include anche l’analisi e l’adeguamento delle â¢impostazioni⣠di raffreddamento.⤠Un ​corretto flusso⣠di refrigerante ‌e l’utilizzo di lubrificante​ specifico consentono di ridurre l’attrito tra l’utensile â€e il‌ materiale, aumentando così la durata degli utensili â¢e‌ prevenendo il ‌surriscaldamento⤠del pezzo durante la​ lavorazione. Integrare un⣠sistema ​di raffreddamento efficace nel processo⣠di fresatura garantisce†una â£lavorazione più stabile e ​affidabile.

Infine, l’ richiede anche l’attenzione alla scelta​ dei materiali e degli utensili. â¤Utilizzare materiali​ di ‌alta qualità e⤠utensili adatti alle specifiche lavorazioni†permette di ottenere â€una⤠maggiore⣠precisione,⢠ridurre le vibrazioni ​e â€migliorare la resistenza all’usura â€degli ‌utensili⤠stessi. Un’accurata‌ selezione ‌dei materiali e degli utensili ​contribuisce ad​ ottenere risultati di⢠fresatura⤠CNC eccellenti.

Controllo ‌qualità degli componenti metallici realizzati con fresatura​ CNC: tecniche e â¢strumenti consigliati

La fresatura CNC rappresenta un’importante tecnica per⣠la â¤produzione di componenti metallici che â£richiedono â¤elevati‌ standard qualitativi. Per⣠garantire la precisione e⤠l’affidabilità dei pezzi lavorati,⤠è fondamentale ‌adottare efficaci‌ tecniche di controllo qualità. Di seguito verranno illustrati alcuni metodi e strumenti consigliati per⢠assicurare â¢la conformità dei componenti realizzati tramite fresatura⣠CNC.

1. Ispezione visiva: La⢠prima⣠fase†del ​controllo qualità consiste⣠nell’ispezione visiva dei ‌componenti. Questo include l’osservazione accurata delle​ superfici, alla ricerca di⣠eventuali difetti come â¢graffi, deformazioni ‌o â£imperfezioni. È fondamentale â£esaminare attentamente ogni​ parte del componente per identificare eventuali anomalie che â¤potrebbero ​compromettere la sua⤠funzionalità.

2. â¢Misurazione delle dimensioni: Per⤠garantire†la precisione delle dimensioni⣠del â€componente, è necessario utilizzare strumenti di misurazione precisi come calibri, micrometri e†comparatori ottici. Questi strumenti​ consentono di ottenere misurazioni accurate delle lunghezze, dei diametri e delle​ profondità â€dei vari dettagli del pezzo. È importante effettuare misurazioni multiple per verificare â¤la â€coerenza dei risultati e assicurare⣠la ‌conformità alle specifiche â¤richieste.

3. â¤Analisi dimensionale mediante â€scansione​ laser: ​ Un metodo sempre‌ più utilizzato per⢠valutare⤠la⢠qualità dei‌ componenti metallici â¢è l’analisi‌ dimensionale â£mediante†la scansione laser. Questa tecnica permette‌ di acquisire un’immagine⢠tridimensionale del pezzo, rilevando eventuali deviazioni ‌rispetto alle⢠specifiche progettuali. L’impiego di software avanzati consente di⤠analizzare​ in modo â¤dettagliato ‌i‌ dati â£ottenuti, facilitando l’individuazione di â¤difetti come errori di forma,⣠inadeguata precisione dimensionale o⤠non â€conformità alle tolleranze richieste.

4. Controllo tramite test â¢funzionali: †Oltre ‌alla â€verifica delle dimensioni,‌ è ​fondamentale â£sottoporre i componenti a test funzionali per valutarne la performance. Questo può â£includere â€l’assemblaggio⢠del⢠pezzo â¤in ‌un â£prototipo o in un’applicazione​ reale, ​al fine â¢di verificare il corretto funzionamento⣠e â£la compatibilità â£con altri elementi. I⤠test funzionali consentono di identificare eventuali problemi che potrebbero compromettere ​l’efficacia del componente e guidare eventuali â£miglioramenti necessari.

Strategie di â£manutenzione e cure preventive per â€macchine CNC⢠utilizzate nella ​fresatura di componenti metallici

La corretta manutenzione e le cure preventive delle macchine â€CNC⢠utilizzate nella fresatura di componenti metallici sono di vitale importanza ​per garantire la loro‌ efficienza e​ affidabilità â£nel tempo. Una‌ strategia â€di â£manutenzione ben definita permette â¢di ridurre al minimo i tempi di â¢inattività e massimizzare la â¤produttività, oltre⢠a⣠prevenire costosi guasti o danni alle macchine.

Ecco alcune strategie chiave â€per la manutenzione e ‌le⢠cure preventive​ di‌ queste macchine:

- Pulizia regolare: Rimuovere polvere, â€trucioli e altri â€residui dalle â€zone â€di lavoro, nonché dai meccanismi â¢interni delle macchine, utilizzando â¤aria compressa e spazzole⤠apposite. â€La ‌pulizia regolare⤠aiuta ad evitare l’accumulo di⢠materiali che​ potrebbero ostacolare il corretto funzionamento delle macchine.

- Lubrificazione: Utilizzare oli⢠o grassi specifici per⣠lubrificare ​le⤠parti meccaniche in movimento delle macchine. Questo previene l’usura ​prematura delle componenti e riduce l’attrito, migliorando†la precisione e la durata degli utensili.

- Controllo dei livelli: ⣠Verificare regolarmente ‌il livello di â€carburante, olio e refrigerante delle‌ macchine, nonché di eventuali filtri. Mantenere i livelli corretti â¢è fondamentale per ​garantire il corretto funzionamento delle â€macchine‌ e prevenire ‌danni potenziali.

- Calibrazione: ​ Verificare periodicamente†la precisione delle macchine â€tramite†strumenti â¢di misurazione⢠specifici. Attraverso la ‌calibrazione, è ​possibile rilevare eventuali â¢deviazioni o⢠errori†di misurazione e​ correggerli tempestivamente. Questo â¢assicura â¢la qualità dei componenti†lavorati e riduce la probabilità di â£scarti o ulteriori lavorazioni.

Seguendo â£queste strategie di manutenzione e cure⢠preventive, è possibile garantire che â€le macchine CNC utilizzate nella fresatura â€di componenti ‌metallici⢠siano sempre all’altezza delle aspettative. Ricordate, inoltre,​ di‌ consultare sempre il​ manuale d’uso fornito dal produttore e di seguire le sue indicazioni specifiche per la â€manutenzione. Investire tempo⣠ed â¤energia nella ‌cura di ‌queste macchine ripagherà con maggiore â¢efficienza, ​produzione di qualità superiore e minori costi di riparazione.

Domande â¢e risposte

Q: Che‌ cos’è la lavorazione di precisione?

A: La lavorazione di precisione è un processo di fabbricazione che utilizza macchine utensili per rimuovere materiale â€al fine di creare componenti⣠metallici con dimensioni, â¤forme e⢠finiture precise.

Q: Cosa significa â€fresatura CNC?

A: ‌La⣠fresatura CNC⢠si riferisce â£alla fresatura â¢controllata​ numericamente, un metodo​ di fresatura ‌che impiega⤠macchine a controllo numerico â€per â¤eseguire ​operazioni‌ di fresatura automatiche e ripetibili.

Q: Quali sono i⢠vantaggi della⢠fresatura CNC per​ la fabbricazione di componenti⣠metallici?

A: La fresatura CNC offre â€una maggiore precisione, â¤ripetibilità†e velocità ​rispetto ai metodi tradizionali. Le macchine â£a controllo numerico​ consentono anche di eseguire operazioni complesse e personalizzate con facilità.

Q: Quali tipi di​ componenti​ metallici possono essere fabbricati tramite fresatura CNC?

A: La fresatura CNC può essere â¤utilizzata per la fabbricazione di una vasta â¢gamma di componenti​ metallici, tra cui ‌ingranaggi, â€alberi, flange,​ piani di lavoro, fori e⤠scanalature, solo per citarne alcuni.

Q: Come funziona ​il processo â¢di fresatura CNC â€per la lavorazione di precisione?

A: Nel â€processo di fresatura CNC, â¤un programma⤠computerizzato​ controlla la macchina utensile, che​ successivamente ruota ed elimina il â¢materiale in eccesso⢠dal pezzo di lavoro.⤠Ciò avviene attraverso​ l’uso​ di frese rotanti, che possono essere controllate in modo preciso â¢per seguire un ‌percorso pre-programmato.

Q: Quali materiali possono essere lavorati tramite â€fresatura CNC?

A: La fresatura CNC può essere†utilizzata per lavorare una vasta gamma di⣠materiali metallici, come alluminio, acciaio inossidabile,†bronzo, ​rame e leghe di titanio.

Q: Quali sono‌ le â£applicazioni comuni della fresatura CNC nella ‌fabbricazione†di componenti metallici?

A:†La ​fresatura CNC è ampiamente utilizzata nella⢠produzione di‌ automobili, â¢aeromobili,⣠dispositivi medici, attrezzature​ industriali†e⤠molte​ altre industrie che richiedono â¢componenti metallici di ‌precisione.

Q: Quali⣠sono i fattori chiave per ottenere ‌una â€fresatura CNC di precisione?

A: Per ottenere una â¤fresatura CNC di precisione, è⣠essenziale utilizzare macchine†di alta qualità, scegliere la giusta⣠frese â£e impostazioni â£di taglio, mantenere un’adeguata​ lubrificazione e â¤raffreddamento e ‌assicurarsi ‌che il programma CNC sia accuratamente‌ programmato e†verificato.

Q: Quali sono le sfide comuni nell’utilizzo della fresatura â€CNC per la fabbricazione di⣠componenti⢠metallici?

A: Le â£sfide ‌comuni includono l’hanno â€la scelta delle corrette velocità⣠di rotazione della ‌fresa, â€parametri di alimentazione, design â¤e â£programmazione accurata del â¤percorso â£della fresa, nonché la gestione dell’usura degli â¢utensili e la minimizzazione delle vibrazioni durante il processo di â£fresatura.

In Conclusione

In â¢conclusione, ​la â¤fresatura CNC⣠per⤠la lavorazione di precisione si rivela essere una​ tecnica fondamentale nella fabbricazione di componenti metallici. Grazie â¢all’utilizzo di â¤macchine a controllo â¢numerico â€di â¤ultima generazione â¤e all’expertise dei⣠nostri ‌operatori‌ specializzati, â£siamo in ​grado di â¤ottenere risultati⢠impeccabili⣠in⣠termini di precisione, qualità e efficienza produttiva.

Questa tecnologia ci permette â£di realizzare componenti complessi†e di alta precisione, garantendo un elevato‌ livello di uniformità e ripetibilità nel processo di produzione. La fresatura CNC ci consente inoltre di lavorare ‌con una vasta⣠gamma di materiali metallici, inclusi⣠alluminio, ​acciaio inossidabile, titanio â€e molti altri.

La nostra dedizione​ alla â€qualità e alla precisione â¤ci⣠spinge⤠a⣠impiegare costantemente le più avanzate⤠metodologie⣠e tecnologie nel ​campo della lavorazione meccanica.⤠Con la nostra esperienza decennale nel settore e con l’uso dei più moderni strumenti e macchinari, siamo​ in â€grado ​di soddisfare le esigenze dei nostri clienti più esigenti, garantendo â¤prodotti di altissima qualità ​che⣠rispettano​ gli standard⢠di†settore†più rigorosi.

La fresatura⢠CNC ‌per â¤la lavorazione di⣠precisione⢠si ​rivela quindi come un alleato imprescindibile nella produzione di componenti metallici, ‌e†siamo orgogliosi di poter ‌offrire questo â€servizio​ ai nostri clienti. Siamo pronti​ ad⣠affrontare ogni sfida â¢e ad adattarci â¤alle â£specifiche†richieste di ogni â€progetto, fornendo soluzioni personalizzate​ che⣠soddisfano pienamente le ‌aspettative dei nostri clienti.

Indipendentemente dalle⤠dimensioni â£o dalla ​complessità del vostro progetto, potete contare su di†noi per fornire†risultati di â¢altissimo livello,⢠garantendo la⣠massima precisione e qualità in ​ogni fase​ del processo⤠di produzione. â¤Scegliendo la nostra â¢fresatura CNC â¢per ​la â¤lavorazione⣠di†precisione, potete essere certi di⢠ottenere componenti â¢metallici di eccellenza che superano ogni⢠aspettativa.

Contattateci â¢oggi stesso per scoprire⤠come‌ possiamo essere il vostro partner â¢affidabile nella fabbricazione di⤠componenti metallici di â¢alta​ precisione. â¤Siamo pronti ad⢠assistervi e â¤a offrirvi un​ servizio⢠personalizzato†che risponde perfettamente alle â¤vostre esigenze. Rimaniamo costantemente ​orientati â€all’innovazione ‌e alle soluzioni tecniche‌ più all’avanguardia â¤per â£garantire sempre il meglio ai â£nostri†clienti.

FAQ

Domande frequenti? Scopri tutte le risposte ai quesiti tecnici più comuni! Approfondisci le informazioni essenziali sulle opere metalliche e migliora la tua comprensione con soluzioni pratiche e chiare. Non lasciarti sfuggire dettagli importanti!

La trasparenza e la responsabilità sono elementi fondamentali per promuovere un ambiente di lavoro etico all’interno di un’acciaieria. La trasparenza permette di creare fiducia tra i dipendenti e la direzione, favorendo la comunicazione aperta e onesta. Allo stesso tempo, la responsabilità implica che ogni individuo si assuma le proprie azioni e contribuisca al benessere collettivo dell’azienda.

Panorama generale dell’etica nel settore siderurgico

Il settore siderurgico affronta sfide etiche significative legate all’impatto ambientale, alla sicurezza sul lavoro e alle relazioni con la comunità circostante. La pressione per massimizzare i profitti può portare a pratiche discutibili che mettono a rischio la salute dei lavoratori e dell’ambiente. Tuttavia, alcune aziende stanno adottando politiche più sostenibili e responsabili per affrontare queste sfide in modo etico.

Trasparenza nell’industria dell’acciaio

Politiche aziendali per la trasparenza

La trasparenza nell’industria dell’acciaio è fondamentale per creare un ambiente di lavoro etico e responsabile. Le aziende del settore devono adottare politiche aziendali chiare e trasparenti per garantire la corretta gestione delle risorse, la sicurezza sul luogo di lavoro e il rispetto delle normative ambientali. Queste politiche devono essere comunicate in modo chiaro a tutti i dipendenti per garantire che vengano rispettate in ogni fase del processo produttivo.

Benefici e sfide dell’essere trasparenti

Essere trasparenti nell’industria dell’acciaio comporta numerosi benefici, tra cui un maggiore coinvolgimento dei dipendenti, una maggiore fiducia da parte della comunità e una migliore gestione dei rischi. Tuttavia, ci sono anche sfide da affrontare, come la possibile divulgazione di informazioni sensibili e la gestione delle aspettative degli stakeholder. È importante trovare un equilibrio tra trasparenza e riservatezza per garantire la sostenibilità a lungo termine dell’azienda.

La trasparenza può contribuire a migliorare la reputazione dell’azienda, aumentare la fiducia dei clienti e degli investitori e favorire un clima di lavoro positivo. Tuttavia, è essenziale gestire attentamente le informazioni sensibili e adottare misure per proteggere i dati aziendali da eventuali rischi di sicurezza.

Responsabilità nell’ambiente di lavoro

Definire la responsabilità nell’acciaieria

Nell’ambiente dell’acciaieria, la responsabilità riguarda non solo l’aderenza alle norme di sicurezza sul lavoro e di tutela dell’ambiente, ma anche l’impegno nel promuovere un clima positivo e collaborativo tra i dipendenti. Significa assumersi la responsabilità delle proprie azioni e contribuire attivamente al benessere dell’intera equipe.

Strategie per rafforzare la responsabilità dei dipendenti

Per rafforzare la responsabilità dei dipendenti nell’acciaieria, è essenziale implementare programmi di formazione costante per sensibilizzarli sull’importanza del loro ruolo all’interno dell’azienda. Inoltre, favorire una comunicazione aperta e trasparente permette ai dipendenti di sentirsi coinvolti e valorizzati, aumentando così il loro senso di responsabilità.

Etica e Cultura aziendale

Creare un codice etico per l’acciaieria

Creare un codice etico per l’acciaieria è fondamentale per stabilire linee guida chiare sul comportamento accettabile all’interno dell’azienda. Questo codice dovrebbe riflettere i valori aziendali e promuovere un ambiente di lavoro rispettoso e collaborativo, dove l’integrità e l’onestà sono prioritari.

Implementazione e monitoraggio del comportamento etico

Implementare e monitorare il comportamento etico richiede un impegno costante da parte della direzione e dei dipendenti. È essenziale creare meccanismi di monitoraggio efficaci per identificare comportamenti non etici e intervenire tempestivamente per correggerli. Solo attraverso un monitoraggio rigoroso e una cultura aziendale basata sull’etica si può garantire un ambiente di lavoro sano e responsabile.

Nel processo di implementazione e monitoraggio del comportamento etico è importante coinvolgere attivamente tutti i livelli dell’organizzazione, promuovendo la formazione continua e la consapevolezza sui principi etici fondamentali. Inoltre, stabilire chiaramente le conseguenze per chi viola il codice etico è cruciale per garantire il rispetto delle regole e la tutela dei valori aziendali.

Sostenibilità Ambientale e Sociale

Impatto sociale dell’etica aziendale

L’etica aziendale ha un impatto significativo sulla società in cui opera, influenzando direttamente la vita dei dipendenti, delle comunità locali e dei clienti. Un’azienda che si impegna per l’etica sul lavoro promuove un ambiente di lavoro sano e sicuro, rispetta i diritti dei lavoratori e contribuisce al benessere delle persone coinvolte nella filiera produttiva.

Pratiche sostenibili nel settore dell’acciaio

Le pratiche sostenibili nel settore dell’acciaio sono cruciali per ridurre l’impatto ambientale e promuovere lo sviluppo sostenibile a livello sociale ed economico. Alcune delle pratiche più importanti includono l’adozione di tecnologie innovative per ridurre le emissioni inquinanti, il riciclo dei materiali e la promozione di energie rinnovabili.

Le aziende che investono in pratiche sostenibili nel settore dell’acciaio non solo contribuiscono a ridurre l’inquinamento e la deforestazione, ma dimostrano anche un impegno concreto verso la sostenibilità ambientale e sociale. Queste iniziative non solo migliorano l’immagine dell’azienda, ma possono anche generare risparmi economici a lungo termine e creare valore aggiunto per tutti gli stakeholder coinvolti.

Trasparenza e responsabilità – etica sul lavoro nell’acciaieria

Per garantire un ambiente di lavoro etico e responsabile all’interno di un’azienda siderurgica, è fondamentale promuovere la trasparenza e la responsabilità tra i dipendenti e i dirigenti. Questi valori fondamentali aiutano a creare un clima di fiducia e rispetto reciproco, contribuendo al miglioramento delle condizioni lavorative e alla qualità della produzione.

La trasparenza nei processi decisionali e la responsabilità nell’agire sono alla base di una cultura aziendale sana e solida, che favorisce il benessere dei lavoratori e la crescita dell’azienda. In un settore complesso come l’industria siderurgica, l’etica sul lavoro svolge un ruolo cruciale nel mantenere un ambiente sicuro, etico e produttivo.

"Hai un'opinione tecnica o una domanda specifica? Non esitare, lascia un commento! La tua esperienza può arricchire la discussione e aiutare altri professionisti a trovare soluzioni. Condividi il tuo punto di vista!"