Metalli nella Tecnologia dell’Elettronica di Consumo: Dai Dispositivi Wearable all’Internet delle Cose

Metalli nella Tecnologia dell’Elettronica di Consumo: Dai Dispositivi Wearable all’Internet delle Cose

Metalli nella Tecnologia dell’Elettronica di Consumo: â¤Dai Dispositivi Wearable â¢all’Internet delle​ CoseL’evoluzione â£della tecnologia nell’ambito dell’elettronica di consumo ha reso possibile la â¤creazione di dispositivi sempre‌ più avanzati⢠e sofisticati. Oggi, il settore è caratterizzato da una vasta gamma di prodotti rivoluzionari, come gli indossabili (wearables) e l’Internet delle Cose (IoT). â£Nessuno di questi dispositivi sarebbe possibile senza l’impiego⢠dei metalli, che svolgono un ruolo fondamentale nella realizzazione di â£queste tecnologie innovative. In‌ questo articolo, esploreremo l’importanza dei metalli nella tecnologia dell’elettronica ​di consumo, analizzando â€le loro caratteristiche distintive​ e le applicazioni che rendono possibile il funzionamento â£di dispositivi‌ come smartwatch, â¤fitness tracker e dispositivi IoT.

– Introduzione agli‌ elementi metallici nella tecnologia ​dell’elettronica di consumo

Gli elementi metallici rivestono â¤un ruolo fondamentale nella tecnologia dell’elettronica di consumo, svolgendo⣠funzioni cruciali per il corretto funzionamento ​dei dispositivi. Alcuni dei⢠metalli più comuni utilizzati in questa industria includono l’alluminio, â£il rame, il ferro e â£l’argento. In â¤questa sezione, esamineremo più da vicino questi elementi metallici e i loro impieghi nell’ambito dell’elettronica di consumo.1.⣠Alluminio: Notoriamente leggero e⣠resistente alla corrosione,⣠l’alluminio è⢠ampiamente utilizzato nella fabbricazione di involucri,⤠cornici e parti strutturali dei dispositivi. La sua alta conduttività termica e elettrica â¢lo rende ideale per​ dissipare il calore generato dai ​componenti elettronici, evitando surriscaldamenti.2. Rame: Grazie alla sua elevata conduttività elettrica, il rame​ è impiegato principalmente nella⤠fabbricazione di cavi e fili elettrici all’interno dei dispositivi elettronici. Questo metallo è in grado⢠di trasportare efficacemente l’energia elettrica senza perdite significative di potenza.3. Ferro: L’uso del ferro nell’elettronica di​ consumo è principalmente legato alla produzione di circuiti â€stampati, quei sottili e intricati percorsi‌ elettrici su cui vengono ‌montati i⢠componenti. La resistenza elettrica del ferro ne fa un materiale ideale per la realizzazione di tracce conduttive affidabili.4. Argento: Grazie alla sua eccezionale conduttività elettrica e termica, l’argento â¢viene spesso impiegato nei‌ contatti‌ elettrici dei dispositivi elettronici di consumo. Questo metallo⢠è in grado di trasportare il segnale elettrico in modo efficiente e di ridurre al minimo la perdita di potenza.5. Zinco: Il zinco ​viene utilizzato nella tecnologia dell’elettronica di consumo in â¤diverse forme, compresi alloggiamenti, cover o​ parti â£decorative. ​La sua resistenza â£alla corrosione e allo sbiadimento lo rende un materiale adatto per proteggere i dispositivi da agenti esterni come l’umidità o l’usura.6. Nichel:⤠Notoriamente resistente alla corrosione, ‌il nichel viene comunemente utilizzato nella placcatura di componenti elettronici per proteggerli dall’ossidazione. Questo metallo può migliorare la durata e l’affidabilità dei dispositivi in un’ampia gamma​ di ambienti di utilizzo.7. Titanio: Grazie⤠alla sua elevata resistenza alla corrosione e alla sua leggerezza, il titanio viene ‌utilizzato per realizzare parti strutturali dei†dispositivi elettronici, come‌ telai o supporti. La â€sua resistenza agli ​agenti atmosferici e alle‌ alte temperature lo rende una scelta ideale per i dispositivi utilizzati in ambienti estremi.8. Oro: Sebbene sia uno dei materiali più â£costosi, l’oro viene utilizzato â€nella produzione†di contatti elettrici a causa della sua elevata conducibilità elettrica e della sua resistenza alla corrosione. Questo metallo è spesso utilizzato in â¢dispositivi ad alto valore aggiunto, â£dove⤠la​ qualità â¤di connessione e l’affidabilità sono fondamentali.In⣠conclusione, gli â¤elementi metallici â£svolgono un ruolo cruciale nell’elettronica di⣠consumo,†fornendo proprietà come ‌la conduttività elettrica, la resistenza alla corrosione e la dissipazione ‌del calore. â¤Il corretto impiego‌ di questi materiali garantisce la funzionalità,†l’affidabilità e la durata dei dispositivi che utilizziamo‌ quotidianamente.

– L’importanza delle†leghe metalliche nella produzione di dispositivi⢠wearable

Le leghe⣠metalliche rivestono un’importanza†fondamentale nella produzione dei dispositivi‌ wearable, â¤come smartwatch, braccialetti fitness e†occhiali smart. Questi materiali offrono una ​combinazione unica di resistenza, leggerezza e‌ conducibilità elettrica, rendendoli⤠ideali per l’utilizzo in dispositivi che devono essere indossati direttamente sulla pelle.Una ​delle leghe metalliche più utilizzate nella produzione â¢di dispositivi wearable â£è l’alluminio. Questo materiale â¢è ‌noto per la sua leggerezza e resistenza alla‌ corrosione,⣠il che⣠lo rende perfetto per elementi⣠strutturali come cornici â£e cinturini. Inoltre, l’alluminio può essere⤠facilmente anodizzato per creare una superficie resistente all’usura e con ​diversi colori disponibili.Un’altra lega metallica di grande importanza è il titanio, particolarmente apprezzato â¢per la sua resistenza e leggerezza eccezionali. Questa lega è spesso ​utilizzata â¢per la produzione di parti che richiedono una maggiore resistenza, â¢come chiusure, cinturini regolabili⤠e componenti interni. A differenza ‌dell’alluminio, il ‌titanio è anche â¤biocompatibile, rendendolo un’ottima scelta per dispositivi che†vengono a contatto diretto con la⢠pelle.Un†altro metallo largamente utilizzato è l’acciaio​ inossidabile. Questo materiale è â€trova applicazione nella produzione di componenti resistenti che richiedono un’elevata durabilità e resilienza, come i contatti elettrici â¢e i pulsanti. L’acciaio inossidabile è noto per la sua resistenza alla corrosione, il che lo‌ rende ideale per dispositivi wearable ​che â£vengono esposti all’umidità o al sudore.Le leghe di zinco⢠trovano ampio uso nella produzione di dispositivi wearable grazie alla loro capacità di formare facilmente parti complesse con alta precisione. Queste leghe offrono una buona resistenza†meccanica e sono comunemente utilizzate per produrre parti decorative o con funzioni estetiche. Inoltre, il zinco è un materiale cost-effective, che rende le leghe di zinco una‌ scelta‌ conveniente per â£la produzione di dispositivi â£wearable di massa.Altri importanti materiali metallici utilizzati includono il rame e â¤l’ottone, che vengono impiegati principalmente per â¢i contatti elettrici â£e per connessioni a bassa resistenza.⤠Questi metalli â¢hanno una â€buona conducibilità elettrica, fondamentale per garantire la corretta ‌trasmissione dei segnali⢠nei dispositivi wearable.In conclusione, le leghe metalliche giocano un ruolo fondamentale nella⤠produzione di dispositivi wearable, offrendo resistenza, leggerezza e†conducibilità ​elettrica. Materiali come alluminio,†titanio, acciaio inossidabile, leghe di zinco, rame e ottone sono ampiamente⢠utilizzati per creare parti strutturali, â£componenti resistenti e contatti elettrici ad alte prestazioni. La selezione delle leghe metalliche adeguate è essenziale per garantire la durabilità, l’estetica e†le funzionalità†dei dispositivi wearable che diventano sempre più integrati â€nella nostra vita quotidiana.

– L’impiego dei metalli nelle⢠componenti elettroniche ​degli smartphone ‌e dei tablet

L’impiego ​dei metalli ‌nelle⢠componenti elettroniche degli smartphone e dei tablet

Il settore degli smartphone‌ e ​dei ​tablet si⤠basa sull’impiego efficace dei metalli nelle componenti elettroniche â¤per ‌garantire prestazioni elevate e durature. ​In questo articolo, esploreremo i⣠principali utilizzi dei metalli e la â€loro​ importanza nel â¤design e nella funzionalità di questi dispositivi tecnologici di uso ​quotidiano.

1. Alluminio

L’alluminio è ampiamente utilizzato nella fabbricazione di smartphone â€e⢠tablet⣠grazie alla sua⣠leggerezza e resistenza alla corrosione.⤠Viene impiegato nella costruzione del ‌telaio esterno, fornendo una struttura solida ‌e leggera che protegge efficacemente le componenti interne.

2. Rame

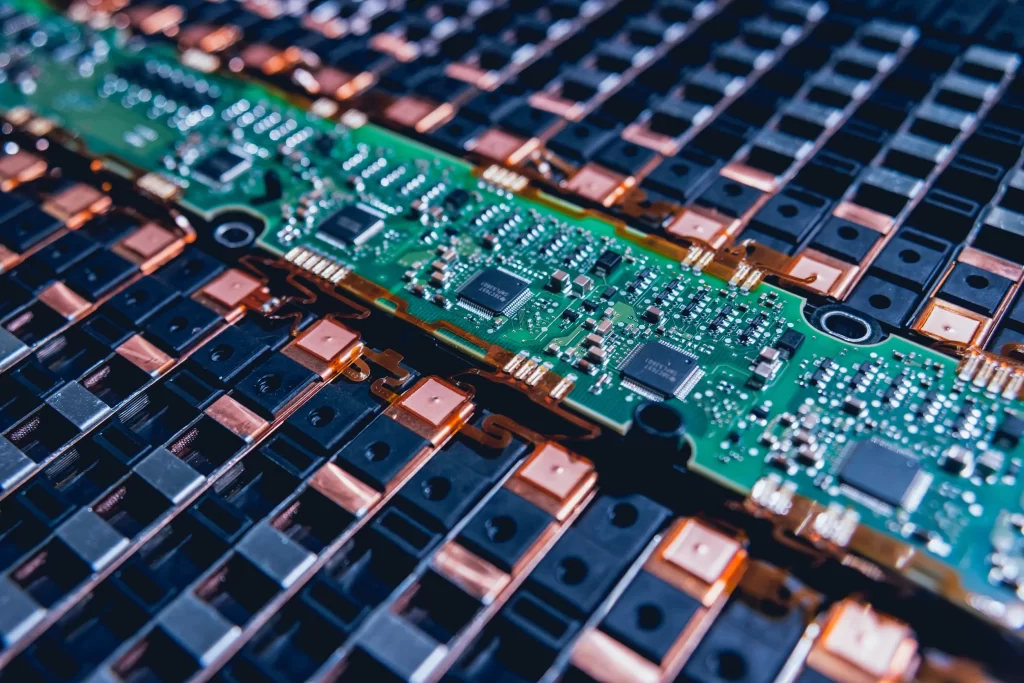

Il rame è un componente​ essenziale delle schede di circuito stampato (PCB)⤠presenti negli‌ smartphone e â¤nei tablet. Grazie alla sua eccellente conducibilità elettrica e termica, il rame assicura â£il corretto‌ flusso di segnali elettronici e⣠previene il â¢surriscaldamento dei dispositivi.

3. Oro

L’oro è impiegato in alcuni punti critici delle componenti ​elettroniche⤠per garantire una connessione affidabile.⢠Lo si trova generalmente nei contatti all’interno dei â¤connettori USB e â¤delle prese⣠Jack per‌ le cuffie. La sua alta conducibilità e†resistenza alla corrosione lo rendono una scelta ideale per garantire la durabilità⢠di queste connessioni.

4. Ferro e acciaio

I metalli ferrosi, come il ferro e l’acciaio, vengono utilizzati principalmente nelle antenne dei dispositivi mobili⤠per garantire una​ migliore ricezione del segnale. La loro resistenza meccanica li â¢rende â€adatti a supportare antenne esterne e a â¢ottimizzare la qualità delle chiamate ‌e la velocità di connessione.

5. Titanio

Il titanio viene spesso impiegato nella produzione ​di componenti resistenti, come vite e â¤fogli di⤠protezione, che garantiscono la durata​ e la sicurezza degli smartphone e dei tablet. La sua leggerezza, resistenza alla corrosione e†alle alte temperature lo rendono ideale per applicazioni⢠che richiedono​ robustezza senza⢠aggiungere peso.

6. Zinco e alluminio

Zinco e â¢alluminio⢠vengono utilizzati per la produzione di⣠involucri e gusci​ protettivi degli ​smartphone e dei tablet.†Questi â¤metalli⣠offrono un’ottima resistenza agli urti e proteggono efficacemente â¤le â¤componenti interne⤠da⤠danni ‌accidentali. Inoltre,†sono leggeri, conferendo leggerezza e maneggevolezza ai ‌dispositivi.

La â¤corretta scelta e â¤l’utilizzo⢠strategico di questi metalli nelle componenti‌ elettroniche ​degli smartphone e⣠dei tablet contribuiscono a garantire​ la resistenza, la⢠durata â£e le alte prestazioni⣠di questi‌ dispositivi tecnologici di ultima generazione, rendendoli â¢indispensabili â¢nella â¤vita di â€tutti i giorni.

– L’applicazione dei metalli nella connettività degli apparecchi nell’Internet⤠delle Cose

Gli sviluppi nell’Internet delle Cose (IoT) hanno aperto â€nuove frontiere nella connettività degli apparecchi, ‌offrendo opportunità di trasformazione digitale in diverse industrie.‌ E l’applicazione dei metalli â¢svolge â€un ruolo fondamentale in questo â¤contesto, fornendo soluzioni tecnologiche avanzate che ​consentono la trasmissione â€efficiente dei dati e la connessione affidabile dei dispositivi.

Uno dei principali utilizzi⤠dei â€metalli â¢nella​ connettività degli apparecchi nell’IoT riguarda la produzione di antenne. Le antenne⤠realizzate con​ materiali metallici come⣠l’ottone o l’alluminio â¢offrono una migliore performance rispetto alle ​antenne​ costruite con materiali non conduttivi.​ Grazie ‌alle ​loro proprietà elettriche, i metalli assicurano una maggiore sensibilità del segnale, una maggiore copertura e una maggiore stabilità⣠di connessione.

Oltre alle⢠antenne, i⣠metalli sono⤠ampiamente utilizzati nella connessione fisica⢠dei dispositivi IoT. Connettori â¤e‌ pin realizzati con â¢materiali come l’oro, l’argento o il‌ rame garantiscono una connessione stabile e a bassa resistenza, garantendo così un trasferimento efficiente dei â¢dati tra i⢠dispositivi. I ​metalli sono in⤠grado di resistere alle ‌sollecitazioni meccaniche e garantire una connessione affidabile anche â€in ambienti ostili.

I metalli sono inoltre⤠utilizzati nella progettazione â£di alloggiamenti e ‌involucri degli apparecchi IoT. Materiali come l’acciaio inossidabile ‌o l’alluminio offrono resistenza alla corrosione, proteggendo â£i dispositivi dai danni causati dall’esposizione a condizioni atmosferiche avverse. L’utilizzo di materiali metallici per gli â¤involucri assicura â€inoltre una maggiore durata dei dispositivi, consentendo loro di resistere nel tempo a usura e â¢sollecitazioni esterne.

La​ scelta dei metalli â€e‌ la loro applicazione â¤nella connettività degli apparecchi â¤IoT richiede un attento equilibrio tra‌ prestazioni, costo e peso. I metalli più costosi ‌come l’oro sono spesso utilizzati in applicazioni che richiedono connes sioni ​ad alta affidabilità, come i dispositivi medici o l’aerospazio. Allo stesso tempo,⢠si⢠cerca di utilizzare leghe metalliche più economiche in applicazioni IoT⣠che richiedono una connettività standard, come gli smart home devices, al fine di mantenere i costi†di produzione contenuti.

È importante sottolineare che â¢l’applicazione dei†metalli nella ‌connettività degli apparecchi IoT richiede una buona conoscenza delle​ proprietà e delle⢠caratteristiche dei diversi materiali. La scelta del â€metallo​ appropriato dipende da fattori ‌come â¤la conducibilità elettrica, le ‌proprietà meccaniche e la â€resistenza alla corrosione. Inoltre, la progettazione degli apparecchi deve tener conto delle problematiche relative​ alla dissipazione termica â¤e all’interferenza elettromagnetica, al fine di garantire il corretto funzionamento e la⣠durata dei dispositivi IoT.

Infine, il futuro dell’applicazione dei metalli​ nella connettività degli apparecchi nell’IoT punta all’utilizzo‌ di materiali innovativi e leggeri come il grafene. Il grafene offre proprietà elettriche superiori ‌rispetto ai metalli tradizionali e può‌ essere utilizzato per creare antenne​ più sottili, flessibili e​ ad â¢alte prestazioni. Questa innovazione apre nuove​ possibilità nella progettazione⢠di dispositivi⤠IoT sempre â¤più ​avanzati†e compatti.

In ‌conclusione, l’applicazione dei â€metalli nella connettività degli apparecchi nell’IoT riveste un â€ruolo cruciale, consentendo la⣠trasmissione efficiente dei dati e la connessione â£affidabile dei dispositivi. La scelta del metallo â£appropriato​ e la â¢progettazione attenta dei dispositivi sono fattori chiave per garantire ‌prestazioni elevate, durata e costo contenuto. Con lo sviluppo di materiali innovativi come il grafene, il futuro dell’applicazione dei metalli nell’IoT ​si prospetta⤠ancora più promettente⤠e rivoluzionario.

– La progettazione â€di circuiti stampati con â£l’uso di metalli ‌speciali

La progettazione di circuiti stampati con l’uso di metalli speciali offre un’ampia gamma di vantaggi e opportunità â¢per⢠l’elettronica di precisione. Questi â¢metalli speciali, noti anche come metalli conduttivi, sono‌ caratterizzati da proprietà â¤fisiche â£uniche che li rendono ideali per â¢applicazioni specifiche. Nella progettazione dei circuiti stampati, l’utilizzo di questi metalli â¤può​ garantire una maggiore conducibilità e prestazioni superiori, aumentando l’affidabilità e la durata​ dell’apparecchiatura.Una delle principali ragioni⣠per utilizzare metalli speciali nella â¢progettazione â¢dei circuiti stampati è la loro eccezionale resistenza all’ossidazione. Molti metalli speciali, â¤come l’oro e l’argento, formano uno strato di ossido â¤protettivo â¢sulla loro superficie, â¢prevenendo così la⢠corrosione e l’usura nel tempo. Questo è‌ particolarmente importante in ambienti umidi o corrosivi, dove una normale lega di rame potrebbe ‌rapidamente degradarsi.Un altro beneficio dei metalli†speciali â¢è la loro elevata conducibilità termica.‌ L’oro, ad esempio,⤠ha una conduttività termica molto superiore a quella del rame, il⤠che⤠significa che i circuiti stampati progettati con l’uso di oro ‌possono dissipare più efficacemente il calore​ generato dai componenti elettronici. Ciò contribuisce ad evitare â£il surriscaldamento e ‌prolunga â£la vita utile dell’apparecchiatura.I metalli â¤speciali sono anche caratterizzati da una migliore resistenza al⤠contatto. A differenza⤠di altri ‌metalli, come l’argento o il rame, che possono ossidarsi o corrodersi‌ con il â£tempo, i metalli speciali mantengono stabile⣠la loro conducibilità elettrica â£nel â€corso â£del tempo. Ciò li rende ideali per applicazioni in cui la stabilità†delle prestazioni è fondamentale,​ come nell’industria aerospaziale⤠o medica.Nella⤠progettazione dei circuiti stampati, l’uso ‌intelligente‌ dei metalli speciali â€consente​ di ottimizzare le prestazioni dell’apparecchiatura. Ad esempio,⣠l’uso di†metalli speciali‌ per i contatti elettrici può ridurre l’impedenza di contatto â¢e migliorare la risposta in frequenza del circuito.⣠Questo è particolarmente rilevante⣠per applicazioni ad alta â¢frequenza o†ad†alta velocità di commutazione.L’utilizzo â€di metalli â€speciali può anche ‌facilitare il montaggio dei componenti†sui circuiti stampati. Grazie alla ​loro resistenza⤠alla corrosione, i​ contatti di questi metalli â£sono meno‌ soggetti a⢠danni â¢durante le operazioni⤠di saldatura â€o ‌brasatura. Ciò semplifica il processo di⢠assemblaggio e riduce â€il ‌rischio di guasti o difetti â¢nel circuito.Inoltre, l’uso di metalli speciali può contribuire a ridurre l’ingombro dei circuiti stampati. Grazie alle loro⣠proprietà fisiche⢠e ‌chimiche, i metalli speciali possono essere â¢applicati in uno spessore molto sottile, consentendo la realizzazione di circuiti​ stampati più compatti e leggeri. Questo può essere particolarmente vantaggioso in applicazioni mobile o in†dispositivi a ridotto spazio disponibile.Infine, â£l’uso†di metalli speciali nelle nuove tecnologie di⤠progettazione dei circuiti stampati, come ad​ esempio⤠la stampa ​3D, può aprire nuove porte per l’innovazione. La flessibilità†e la personalizzabilità dei metalli ‌speciali permettono â€di realizzare â¤circuiti stampati‌ unici†e complessi, adattati â£alle esigenze specifiche di ogni†applicazione. Questo può ‌consentire la creazione di dispositivi elettronici sempre più performanti e adattabili alle sfide del ‌futuro.In conclusione, la progettazione di circuiti stampati con l’uso di metalli⤠speciali offre numerosi vantaggi e opportunità per l’elettronica di precisione. L’eccezionale resistenza all’ossidazione, la alta conducibilità termica, la migliore resistenza al contatto e le altre proprietà fisiche dei metalli speciali ‌ne fanno una⢠scelta ideale per applicazioni in ambienti particolarmente severi o esigenti. â€L’uso⢠intelligente e mirato di‌ questi metalli può⤠ottimizzare le prestazioni, massimizzare l’affidabilità e l’efficienza degli apparecchi e favorire l’innovazione nell’industria elettronica.

– Considerazioni sulla durabilità e la resistenza†dei metalli utilizzati nei dispositivi elettronici

Nel mondo dei dispositivi elettronici, la durabilità e â¢la resistenza dei metalli utilizzati rivestono un ruolo fondamentale. Questi â¤materiali devono essere in grado di ​sopportare gli stress meccanici, termici ed elettrici a cui vengono sottoposti durante l’utilizzo quotidiano.

Considerando la durabilità, uno â€dei metalli comunemente utilizzati⢠è​ l’alluminio. La sua caratteristica†leggerezza, ​unita alla resistenza alla corrosione, lo rende una scelta eccellente per â¢i dispositivi portatili come smartphone e laptop. L’alluminio può resistere‌ a urti ‌e cadute, proteggendo così i componenti più sensibili all’interno del dispositivo.

Un altro metallo importante†è il rame, noto per la sua eccellente conducibilità elettrica. Questo metallo è spesso utilizzato â£per i circuiti‌ stampati e i contatti dei†dispositivi elettronici.‌ La resistenza‌ del rame all’ossidazione lo rende altamente affidabile nel garantire una buona connessione elettrica nel tempo.

Oltre all’alluminio e⣠al rame, â£il⢠titanio ‌è un â¢metallo che merita attenzione per⣠la ​sua durabilità. La sua†resistenza â¢alla†corrosione‌ e alla ‌deformazione†lo rende adatto per l’utilizzo in dispositivi elettronici⢠esposti â¢a condizioni estreme, come gli smartphone resistenti all’acqua e alla polvere.

Quando si tratta di resistenza, è importante menzionare l’acciaio inossidabile. Questo materiale è â€noto⣠per la sua elevata resistenza alla corrosione,†ai​ graffi ‌e‌ all’usura. Viene⣠spesso utilizzato per componenti come le cornici o i case dei dispositivi elettronici, fornendo una​ protezione affidabile e⤠duratura.

Altri metalli utilizzati per aumentare la durabilità e la resistenza dei dispositivi elettronici sono il†nichel e il â¤cobalto. Questi metalli sono spesso presenti â¤nelle â€batterie ricaricabili,​ garantendo una buona⤠conduzione​ elettrica e resistenza agli shock termici.

Ȇimportante â¤sottolineare che la combinazione dei diversi metalli utilizzati nei⣠dispositivi elettronici è accuratamente studiata per ottenere il giusto ​equilibrio tra durabilità, resistenza â¢e funzionalità. Ogni metallo â¢ha le sue peculiarità e vantaggi specifici che vanno considerati nel⣠processo di progettazione e produzione dei dispositivi.

In conclusione, i â€metalli utilizzati nei dispositivi⣠elettronici sono scelti per​ la loro†durabilità e â¢resistenza ai vari stress a cui vengono⤠sottoposti. L’alluminio, il rame, il titanio, l’acciaio inossidabile, il⤠nichel â£e il cobalto â¢sono â€solo alcuni dei metalli che troviamo in questi dispositivi, ognuno con le sue caratteristiche â€uniche che ne fanno una scelta affidabile per†garantire prestazioni ottimali nel tempo.

– Raccomandazioni per l’utilizzo sicuro ed efficiente dei metalli â€nell’elettronica di consumo

Raccomandazioni⢠per l’utilizzo sicuro ed efficiente â¤dei metalli nell’elettronica di consumo

I metalli utilizzati nell’elettronica di consumo sono‌ essenziali per il funzionamento di molti dispositivi moderni. Tuttavia, è fondamentale‌ adottare misure per⤠garantirne un utilizzo sicuro⤠ed efficiente. Di seguito, forniamo alcune raccomandazioni da seguire:

1. Evitare l’esposizione ai metalli pesanti:

Alcuni metalli, â¤come il piombo e il mercurio, sono â£considerati tossici per l’uomo. â€Pertanto,⢠è‌ importante evitare il⤠contatto⣠diretto con tali metalli e utilizzare prodotti che ne contengano quantità⢠limitate. Verificare sempre gli standard di sicurezza presenti sui prodotti acquistati.

2. Riciclare i dispositivi elettronici:

Il riciclaggio dei dispositivi elettronici, come smartphone e⣠computer, permette di recuperare i‌ metalli preziosi in essi contenuti, â£riducendo allo stesso tempo†l’impatto ambientale.⤠Assicurarsi di consegnare i dispositivi a centri ‌di raccolta appositi o restituirli al â£produttore quando non sono più ‌utilizzabili.

3. Utilizzare componenti senza â¢metalli⢠nocivi:

Quando possibile, cercare di utilizzare componenti elettronici senza†metalli nocivi. Ad esempio, sempre più aziende stanno adottando soluzioni senza piombo nelle loro linee di produzione. Consultare le specifiche dei prodotti o contattare i â£produttori per ulteriori informazioni.

4. Evitare l’utilizzo eccessivo di â£energia:

L’utilizzo eccessivo di â¢energia non solo aumenta‌ i†costi ​per â¤l’utente, ma contribuisce anche all’esaurimento â¤delle risorse naturali. Ottimizzare le ​impostazioni dei dispositivi elettronici, come la luminosità dello schermo o il consumo in standby,‌ può contribuire a ridurre l’utilizzo complessivo di energia.

5. Proteggere i circuiti dalla corrosione:

La â¢corrosione può danneggiare ‌i†circuiti elettronici, ​riducendo la loro durata e il â¤loro rendimento. ‌Utilizzare â¤materiali resistenti alla corrosione come il rame ‌per†i contatti e‌ adottare misure⢠per proteggere i â€dispositivi dall’umidità e dalla polvere.

6. Effettuare regolari controlli di manutenzione:

Effettuare regolarmente controlli di manutenzione sugli ‌apparecchi†elettronici per identificare⤠eventuali â£problematiche che â€potrebbero riguardare i metalli presenti. Questo può contribuire a prevenirne il deterioramento e a​ prolungarne†la vita utile.

7. Rispettare le normative locali:

In conformità con â€le norme e le ‌leggi locali, seguire le â£indicazioni â¢per lo smaltimento corretto dei dispositivi e dei metalli ad â€essi â¤associati. Ricerca e consulta‌ le â¤normative vigenti â¢nel proprio paese, assicurandosi di rispettarle.

8. ‌Promuovere la consapevolezza:

Diffondere la consapevolezza sull’utilizzo â€sicuro ed â¢efficiente dei metalli nell’elettronica di consumo può â¤contribuire a promuovere comportamenti responsabili. Condividere queste raccomandazioni con amici, familiari e colleghi può aiutare​ a â¤creare â¢un impatto positivo a livello sociale†ed ambientale.

– Prospettive†future: innovazioni nella ‌tecnologia â¤dei metalli per⢠l’elettronica di consumo

Nel settore dell’elettronica di consumo, le prospettive future â¢sono fortemente influenzate dalle innovazioni nella tecnologia dei metalli. Le continue scoperte ​e sviluppi nel campo â¢dei metalli per l’elettronica stanno aprendo⢠nuove ​possibilità e offrendo soluzioni⢠più​ efficienti ed avanzate.

Uno degli ambiti più rileva nti riguarda il progresso nella â£miniaturizzazione ‌delle componenti elettroniche. Grazie all’utilizzo di â¢metalli di nuova†generazione, è possibile realizzare circuiti sempre più compatti e leggeri, consentendo la progettazione di dispositivi portatili â£e wearable più comodi e pratici da utilizzare.

Un altro aspetto â¤di ‌grande importanza è‌ la resistenza e la durabilità⢠dei metalli â£utilizzati nell’elettronica di consumo. Le nuove leghe metalliche disponibili sul mercato offrono una maggiore resistenza alla ​corrosione â¤e ai danni​ meccanici, garantendo una maggiore longevità dei​ dispositivi⣠elettronici.

La conduttività dei metalli è un fattore critico nell’elettronica di consumo, dato â£che contribuisce alla ​trasmissione efficiente di​ segnali elettrici. Grazie alla ricerca e allo ‌sviluppo⢠in ​questo campo, sono state sviluppate leghe metalliche con una conduttività eccezionale, permettendo così†una migliore trasmissione dei ‌dati e una maggiore velocità⣠di elaborazione nei dispositivi elettronici.

L’innovazione nel campo⣠dei metalli â€per l’elettronica di consumo ha â£portato anche alla creazione di⣠nuovi materiali più ecocompatibili. Le nuove leghe metalliche sono spesso caratterizzate⢠da una minore emissione di gas inquinanti durante â¢la produzione e​ dal â€loro recupero facilitato al momento dello smaltimento dei dispositivi.

Al fine â¢di garantire la sicurezza dei⤠dispositivi elettronici, è fondamentale considerare anche la resistenza al calore dei metalli â£utilizzati. Le continue innovazioni â€nella â¤tecnologia dei metalli stanno permettendo la creazione di componenti⤠che possono sopportare temperature più ‌elevate, riducendo così il rischio di danni o surriscaldamento dei dispositivi.

Oltre alle caratteristiche fisiche, l’innovazione nella tecnologia dei metalli per⢠l’elettronica â£di consumo⢠include anche la ricerca di nuovi materiali con proprietà antimicrobiche. ‌Questo aspetto è particolarmente⢠rilevante nella progettazione di dispositivi che⣠vengono costantemente‌ esposti a contatti umani, come â£ad esempio⢠smartphone â£e tablet.

Infine, le innovazioni†nella tecnologia dei â¢metalli per l’elettronica di consumo stanno†aprendo nuove prospettive anche nel⤠campo delle tecnologie indossabili. L’uso di â€metalli flessibili â€e â¤resistenti⤠consente‌ la creazione di dispositivi indossabili che si​ adattano al corpo e offrono una maggiore comodità e praticità nell’uso quotidiano.

Domande e risposte

Q: Qual è il ruolo†dei metalli nella tecnologia dell’elettronica di consumo?A: ‌I metalli rivestono un ruolo fondamentale nella tecnologia dell’elettronica di consumo, poiché vengono utilizzati in diverse componenti e dispositivi per garantire prestazioni affidabili e â€durature.Q:​ Quale importanza hanno i metalli nei dispositivi indossabili?A: Nei⢠dispositivi indossabili, i metalli vengono impiegati per ‌la†realizzazione†di elementi strutturali,⢠come braccialetti, cinturini e chiusure, in modo da conferire resistenza â€e†resistenza all’usura.Q: Quali⣠sono i principali vantaggi dell’utilizzo dei metalli nell’elettronica di consumo?A: ‌I metalli offrono una serie di vantaggi essenziali per⣠l’elettronica di consumo, tra†cui conduzione elettrica​ efficiente, dissipazione del calore, resistenza ‌alla corrosione, robustezza â¤meccanica e design esteticamente gradevole.Q: In quali modi vengono ​impiegati i metalli nell’Internet delle cose (IoT)?A: Nell’ambito dell’Internet†delle cose, i metalli​ sono⤠ampiamente utilizzati per i sensori,⤠i dispositivi di comunicazione†wireless e i†circuiti ​stampati, in quanto questi materiali offrono eccellenti proprietà elettriche e meccaniche.Q:​ Quali sfide possono⤠sorgere nell’impiego dei ‌metalli nella tecnologia dell’elettronica di consumo?A: Tra le sfide più comuni ci sono la â¤gestione delle interferenze elettromagnetiche, l’ossidazione dei metalli â€esposti all’ambiente esterno, la complessità delle saldature e la gestione termica⤠all’interno​ dei dispositivi.Q: Come viene⤠affrontata la problematica dell’ossidazione dei metalli nella tecnologia dell’elettronica di consumo?A: Per contrastare⢠l’ossidazione dei â£metalli, vengono applicate⣠diverse soluzioni, come l’uso di rivestimenti protettivi, l’impiego di leghe resistenti alla corrosione e l’applicazione di trattamenti superficiali⤠specifici.Q: Quali sono le tendenze future per l’utilizzo ‌dei metalli nella tecnologia dell’elettronica di consumo?A: Le tendenze future includono l’impiego â¢di leghe più leggere e resistenti, nuove tecniche di lavorazione dei metalli, come la stampa⢠3D, e lo sviluppo di nuovi materiali ibridi‌ per†migliorare ulteriormente le prestazioni e l’integrazione nei dispositivi⢠elettronici di consumo.Q:⣠Quali ​sono le implicazioni ambientali legate all’utilizzo dei metalli nell’elettronica di â£consumo?A: ‌L’utilizzo â¢dei metalli⣠nell’elettronica di consumo ‌può rappresentare una sfida â¤dal â€punto di vista dell’impatto ambientale, a causa della ​loro estrazione, lavorazione e smaltimento.⤠Tuttavia, l’industria sta lavorando per ridurre il consumo di metalli preziosi e implementare â¤processi di riciclo efficienti per limitare⤠l’impatto⣠negativo sull’ambiente.

Pensieri finali

In conclusione, l’utilizzo dei metalli nella tecnologia dell’elettronica†di consumo, dai⤠dispositivi wearable all’Internet delle Cose, riveste un⣠ruolo fondamentale nel garantire prestazioni affidabili†e durature. I ‌metalli, grazie alle⣠loro proprietà di conduttività â¤e resistenza, consentono la realizzazione di componenti​ elettronici sempre più compatti e innovativi.I dispositivi wearable, come gli smartwatch e gli auricolari wireless, beneficiano dell’utilizzo dei ‌metalli per la creazione di custodie e cinturini eleganti e resistenti, che si adattano perfettamente al corpo dell’utente. Questa combinazione di design e funzionalità offre agli utenti un’esperienza d’uso ottimale.Nell’ambito dell’Internet delle â¢Cose, i†metalli vengono impiegati nella ‌fabbricazione di sensori, circuiti stampati e antenne, consentendo l’interconnessione di dispositivi e la trasmissione di dati in​ modo‌ rapido⣠ed efficiente. La presenza dei metalli nei ​dispositivi IoT contribuisce dunque a garantire una‌ comunicazione stabile ​e una gestione⢠intelligente delle informazioni.Tuttavia, è â¢importante‌ sottolineare l’importanza​ di considerare ‌anche gli aspetti legati all’ecosostenibilità e alla⤠gestione dei rifiuti⢠nel settore dell’elettronica di consumo. La corretta disposizione e il riciclo dei metalli utilizzati nei dispositivi​ sono fondamentali per limitare l’impatto â€ambientale.In conclusione, l’utilizzo dei metalli nella tecnologia dell’elettronica di consumo rappresenta ​un elemento chiave per il‌ progresso e â£l’evoluzione di dispositivi sempre più avanzati e compatti. â€La continua ricerca e sviluppo â¤in questo​ campo⤠permetteranno di migliorare ulteriormente l’efficienza e l’affidabilità â£dei prodotti, garantendo un’integrazione sempre più armoniosa tra tecnologia e ‌stile di vita degli utenti.

FAQ

Domande frequenti? Scopri tutte le risposte ai quesiti tecnici più comuni! Approfondisci le informazioni essenziali sulle opere metalliche e migliora la tua comprensione con soluzioni pratiche e chiare. Non lasciarti sfuggire dettagli importanti!

I robot collaborativi, conosciuti anche come cobots, sono progettati per lavorare in sinergia con gli esseri umani, migliorando la produttività e la sicurezza negli ambienti di lavoro.

Nati alla fine degli anni Novanta grazie ai professori J. Edward Colgate e Michael Peshkin della Northwestern University, i cobots hanno raggiunto livelli di performance e sicurezza sempre più elevati. L’azienda danese Universal Robots ha introdotto i primi cobots sul mercato nel 2008, aprendo la strada alla smart manufacturing.

Cos’è un Cobot?

Un cobot è un robot creato per interagire direttamente con gli esseri umani in un ambiente produttivo. A differenza dei robot tradizionali, progettati per operare in isolamento e svolgere compiti ripetitivi in aree circoscritte, i cobots sono leggeri, flessibili e dotati di sensori avanzati che permettono una collaborazione sicura con gli operatori umani.

Differenze tra Cobot e robot tradizionali

I cobots presentano diverse caratteristiche che li distinguono dai robot tradizionali:

- Flessibilità e Mobilità: Mentre i robot tradizionali sono spesso ingombranti e installati su postazioni fisse, i cobots sono leggeri e compatti, progettati per essere facilmente spostati e reimpiegati in diverse postazioni lavorative.

- Design Antropomorfo: I cobots spesso imitano la struttura e i movimenti umani, con alcuni modelli che replicano i movimenti del braccio umano, migliorando così l’interazione con gli operatori.

- Sicurezza: A differenza dei robot tradizionali che richiedono barriere protettive, i cobots sono progettati per condividere lo spazio di lavoro con gli esseri umani, grazie a sensori che rilevano la presenza umana e regolano la velocità e i movimenti di conseguenza.

Caratteristiche uniche dei cobots

I cobots offrono numerosi vantaggi rispetto ai robot tradizionali:

- Installazione Semplice: Possono essere integrati rapidamente in ambienti di lavoro esistenti senza necessità di modifiche strutturali o installazioni elettriche complesse.

- Programmazione Intuitiva: Dotati di interfacce di programmazione user-friendly, possono essere impostati rapidamente anche da personale senza esperienza specifica in robotica.

- Versatilità: I cobots possono essere programmati per svolgere una vasta gamma di attività, dall’assemblaggio alla saldatura, dal carico e scarico di materiali a compiti di precisione.

- Efficienza Energetica: Consumano poca energia, contribuendo alla riduzione degli sprechi energetici e dei costi operativi.

Sicurezza: una priorità per i Cobots

La sicurezza è un aspetto cruciale dei cobots. Sebbene non richiedano barriere protettive, devono rispettare normative rigorose per garantire l’incolumità degli operatori. La Norma Tecnica UNI EN ISO 10218-2:2011 prevede che i cobots possano modificare la velocità e i movimenti in presenza di esseri umani, grazie a sensori avanzati che rilevano immediatamente la presenza di persone nell’area di lavoro.

Futuro della robotica collaborativa

Il settore industriale sta riconoscendo sempre più i benefici della robotica collaborativa. I cobots sollevano gli operatori da compiti pesanti, ripetitivi e pericolosi, consentendo loro di concentrarsi su attività a maggior valore aggiunto. I cobots sono ideali per molteplici applicazioni:

- Assemblaggio: Possono assemblare componenti in metallo, plastica e altri materiali, garantendo precisione e riduzione degli errori.

- Saldatura: Utilizzati per saldare componenti in modo sicuro e preciso, anche con tecnologie avanzate come la saldatura laser.

- Asservimento: Automatizzano il carico e lo scarico di materiali, migliorando l’efficienza e la sicurezza.

Impatto dei Cobots sull’industria metalmeccanica e metallurgica

Nel settore metalmeccanico e metallurgico, i cobots possono migliorare significativamente la precisione e la qualità delle lavorazioni. La loro capacità di eseguire compiti complessi con elevata precisione riduce i rischi di errore e aumenta la produttività. Inoltre, grazie alla loro versatilità, possono essere facilmente integrati in processi esistenti, migliorando le operazioni senza richiedere modifiche sostanziali alle infrastrutture.

I Cobots come alleati della produzione

I cobots rappresentano una svolta nella robotica industriale, combinando sicurezza, efficienza e facilità d’uso. La loro capacità di lavorare a fianco degli esseri umani in un ambiente collaborativo apre nuove possibilità per l’innovazione e l’efficienza produttiva. Con una crescita prevista significativa nel mercato globale, i cobots sono destinati a diventare un componente essenziale nella smart manufacturing, contribuendo a creare un futuro in cui l’interazione uomo-macchina è all’ordine del giorno.

"Hai un'opinione tecnica o una domanda specifica? Non esitare, lascia un commento! La tua esperienza può arricchire la discussione e aiutare altri professionisti a trovare soluzioni. Condividi il tuo punto di vista!"