Metalli nell’Ingegneria dell’Automazione: Dall’Assemblaggio alle Linee di Produzione

Metalli nell’Ingegneria dell’Automazione: Dall’Assemblaggio alle Linee di Produzione

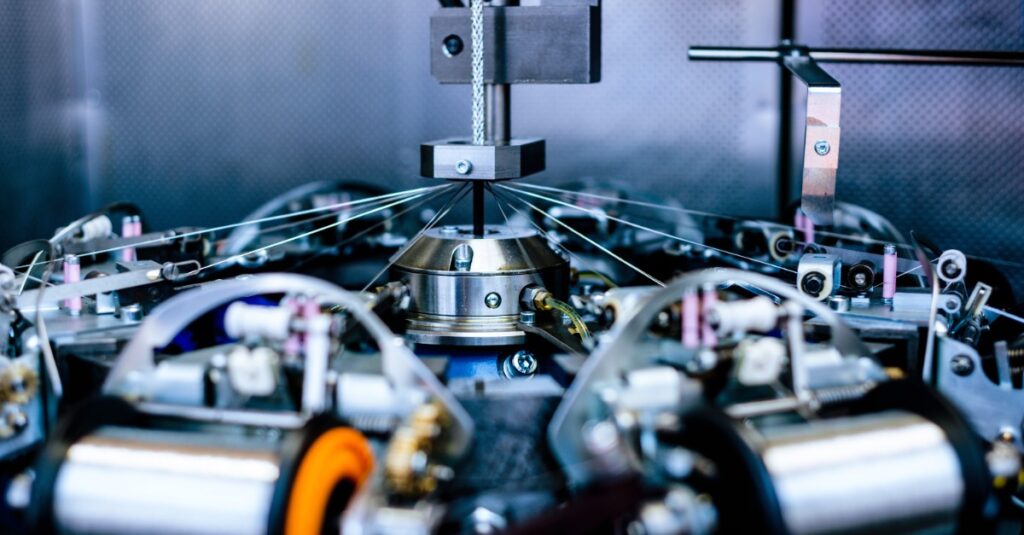

L’utilizzo dei metalli nell’ingegneria dell’automazione riveste un ruolo cruciale nel settore industriale, permettendo l’assemblaggio e la produzione efficiente di macchinari e componenti utilizzati nell’industria automobilistica. Dall’integrazione di materiali metallici nelle linee di produzione alla progettazione di sistemi automatizzati avanzati, l’ingegneria dell’automazione si basa su solide competenze tecniche nel campo dei metalli. Questo articolo esplorerà l’importanza della presenza dei metalli nel processo di produzione dell’automazione, illustrando i molteplici vantaggi e le sfide associate a questa tecnologia.

Indice contenuti

- Metalli nell’Ingegneria dell’Automazione: Dall’Assemblaggio alle Linee di Produzione

- 1. L’importanza dei metalli nell’ingegneria dell’automazione: Studio sulla loro resistenza e duttilità

- 2. La scelta dei metalli nell’assemblaggio delle macchine automatiche: Considerazioni sui requisiti tecnici e funzionali

- 3. L’ottimizzazione delle linee di produzione: Utilizzo strategico dei metalli per aumentare efficienza e durata delle attrezzature

- 4. Nuove tecnologie nell’utilizzo dei metalli in automazione industriale: Prospettive nel settore e raccomandazioni per l’innovazione

- 5. I principali fattori da considerare nella selezione dei metalli per le linee di produzione automatizzate: Questioni di costo, resistenza e manutenzione

- 6. La progettazione di componenti in metalli resistenti all’usura: Approcci avanzati per assicurare la durabilità delle macchine automatiche

- 7. Strategie di manutenzione preventiva per i componenti in metallo nelle linee di produzione: Consigli pratici per ridurre i tempi di fermo macchina e i costi di riparazione

- 8. Nuove tendenze nella metallurgia per l’automazione industriale: Esplorazione di leghe innovative e prospettive future per la produzione automatizzata

- Domande e risposte.

- In Conclusione

Metalli nell’Ingegneria dell’Automazione: Dall’Assemblaggio alle Linee di Produzione

Gli elementi metallici rivestono un ruolo fondamentale nell’ambito dell’ingegneria dell’automazione, garantendo l’affidabilità e la resistenza strutturale dei componenti utilizzati nell’assemblaggio e nella produzione di linee automatizzate. Le proprietà meccaniche e termiche dei metalli li rendono la scelta ideale per soddisfare gli elevati standard richiesti nel settore automobilistico.

Un aspetto cruciale dell’ingegneria dell’automazione è l’assemblaggio dei componenti metallici. Grazie alla loro duttilità, i metalli consentono la creazione di giunzioni solide e resistenti, che garantiscono stabilità e prestazioni ottimali anche in condizioni di stress o vibrazioni. L’impiego di bulloni, viti e altri sistemi di fissaggio metallico assicura una connessione sicura e duratura tra i vari elementi strutturali, riducendo il rischio di guasti o danni.

Nel contesto delle linee di produzione automatizzate, i metalli trovano ampio impiego nella realizzazione di telai, guide e sistemi di trasmissione. La scelta del materiale giusto per queste applicazioni è fondamentale per garantire la fluidità dei movimenti, l’assenza di attriti e lo scambio efficiente di energia. Grazie alla loro robustezza, i metalli consentono alle linee di produzione di operare a lungo termine con elevate performance, evitando interruzioni e migliorando la produttività complessiva.

Un altro fattore importante è la resistenza dei metalli alle sollecitazioni termiche. Le linee di produzione automation richiedono spesso procedure di riscaldamento o raffreddamento, e i metalli sono in grado di sopportare tali cambiamenti senza compromettere la loro integrità strutturale. Questa caratteristica è cruciale per evitare deformazioni o rotture accidentali che potrebbero causare il malfunzionamento dei sistemi.

Infine, i metalli sono molto versatili dal punto di vista della lavorazione. Sono facilmente forgiabili, saldabili e possono essere sottoposti a diverse operazioni di finitura, come la placcatura o la verniciatura, per aumentarne la resistenza all’usura o renderli più adatti a specifiche esigenze estetiche. Questa capacità di adattarsi alle diverse esigenze dell’ingegneria dell’automazione rende i metalli una scelta privilegiata per garantire la qualità e la durata dei componenti utilizzati nel settore automobilistico.

In conclusione, i metalli giocano un ruolo fondamentale nell’ingegneria dell’automazione, garantendo la solidità e l’efficienza delle strutture impiegate nell’assemblaggio e nella produzione di linee automatizzate. Le loro proprietà meccaniche, termiche e lavorative li rendono la scelta privilegiata per soddisfare gli standard elevati richiesti nel settore automobilistico.

1. L’importanza dei metalli nell’ingegneria dell’automazione: Studio sulla loro resistenza e duttilità

Nell’ambito dell‘ingegneria dell’automazione, l’importanza dei metalli è fondamentale per garantire la resistenza e la duttilità dei componenti utilizzati. Gli studi condotti su tali materiali hanno dimostrato le loro caratteristiche peculiari e la capacità di sopportare sforzi meccanici e termici senza subire danni significativi.

Un aspetto fondamentale riguarda la resistenza dei metalli, che è una proprietà cruciale per assicurare la durabilità delle strutture meccaniche. Questa è determinata dalla capacità del materiale di sopportare sollecitazioni senza cedimenti e senza deformazioni permanenti. Negli studi ingegneristici, si valutano diversi parametri per misurare la resistenza dei metalli, tra cui la resistenza a trazione, a compressione, a flessione e quella alla rottura.

Accanto alla resistenza, la duttilità è un’altra caratteristica essenziale dei metalli nell’ingegneria dell’automazione. La duttilità rappresenta la capacità di un materiale di deformarsi plasticamente senza spezzarsi. Questa proprietà è fondamentale per permettere la formazione dei metalli in varie forme e garantire la costruzione di componenti complessi. La duttilità dei metalli si valuta principalmente attraverso la misurazione dell’allungamento a rottura e la riduzione di area.

Per comprendere l’importanza dei metalli nell’ingegneria dell’automazione, uno studio approfondito delle loro proprietà meccaniche è fondamentale. La conoscenza delle resistenze e delle capacità plastiche dei metalli permette di selezionare i materiali più adatti per ogni specifica applicazione. Ad esempio, nell’automazione industriale, i componenti che subiscono grandi sforzi, come ingranaggi, alberi di trasmissione e molle, richiedono metalli altamente resistenti e duttili.

È importante sottolineare che, oltre alla resistenza e alla duttilità, i metalli utilizzati nell’ingegneria dell’automazione devono possedere anche altre caratteristiche, come la resistenza alla corrosione, la conducibilità termica ed elettrica, nonché la lavorabilità. La scelta del materiale giusto per ogni componente e applicazione richiede quindi un’analisi dettagliata delle dimensioni, della forma, dell’ambiente di lavoro e delle specifiche meccaniche richieste.

Per concludere, lo studio sulla resistenza e duttilità dei metalli nell’ingegneria dell’automazione riveste un ruolo di fondamentale importanza per garantire l’affidabilità e la durabilità dei componenti utilizzati. La scelta dei materiali giusti, basata su una solida conoscenza delle loro proprietà meccaniche, contribuisce all’efficienza e alla sicurezza dei sistemi automatici. La ricerca continua in questo campo permette di migliorare costantemente i materiali utilizzati, sfruttando nuove leghe o trattamenti termici, al fine di ottenere prestazioni sempre più elevate.

2. La scelta dei metalli nell’assemblaggio delle macchine automatiche: Considerazioni sui requisiti tecnici e funzionali

Quando si tratta della scelta dei metalli nell’assemblaggio delle macchine automatiche, è fondamentale prendere in considerazione diversi requisiti tecnici e funzionali al fine di garantire prestazioni ottimali e durature.

Prima di tutto, bisogna considerare la resistenza meccanica dei metalli utilizzati. Le macchine automatiche sono soggette a sforzi e tensioni durante il loro funzionamento e, pertanto, è necessario optare per materiali che possiedano un’alta resistenza alla trazione come l’acciaio inossidabile, l’alluminio o il titanio. Questi metalli possono sopportare forze elevate senza subire danni o deformazioni permanenti.

Inoltre, è importante considerare la resistenza alla corrosione dei metalli. Le macchine automatiche possono essere esposte a diversi agenti corrosivi come l’umidità, gli acidi o le sostanze chimiche aggressive. In situazioni del genere, è preferibile utilizzare metalli resistenti alla corrosione come l’acciaio inossidabile o leghe speciali che impediscono la formazione di ossido o ruggine. Questo evita che la macchina si deteriori nel tempo e garantisce una maggiore durata.

Oltre alla resistenza meccanica e alla resistenza alla corrosione, è essenziale prendere in considerazione la conducibilità termica dei metalli. Le macchine automatiche operano a temperature diverse a seconda delle applicazioni. Pertanto, è necessario utilizzare metalli che conducano il calore in modo efficiente, in modo da evitare danni legati al surriscaldamento. L’alluminio e il rame sono ottimi conduttori termici, mentre l’acciaio inossidabile ha una conduzione termica più bassa ma una maggiore resistenza meccanica.

Un altro requisito tecnico importante da considerare è la facilità di lavorazione dei metalli. Durante il processo di assemblaggio delle macchine automatiche, potrebbe essere necessario tagliare, saldare, piegare o forare i metalli. Alcuni materiali come l’alluminio sono molto più facili da lavorare rispetto all’acciaio inossidabile, che richiede tecniche di lavorazione più complesse. Pertanto, è importante valutare la facilità con cui un metallo può essere modellato secondo le esigenze progettuali.

Infine, non bisogna trascurare la compatibilità elettromagnetica dei metalli utilizzati. Le macchine automatiche di solito operano in ambienti con apparecchiature elettroniche sensibili, quindi i metalli scelti non devono interferire con il corretto funzionamento di tali dispositivi. L’acciaio inossidabile è generalmente una buona scelta poiché ha una bassa conducibilità elettromagnetica, riducendo al minimo i disturbi elettromagnetici che potrebbero verificarsi.

In conclusione, la scelta dei metalli nell’assemblaggio delle macchine automatiche richiede una valutazione attenta di diversi requisiti tecnici e funzionali. La resistenza meccanica, la resistenza alla corrosione, la conducibilità termica, la facilità di lavorazione e la compatibilità elettromagnetica sono tutti aspetti fondamentali da considerare per garantire la qualità e l’affidabilità delle macchine nel tempo.

3. L’ottimizzazione delle linee di produzione: Utilizzo strategico dei metalli per aumentare efficienza e durata delle attrezzature

L’efficienza e la durata delle attrezzature industriali sono fondamentali per garantire una produzione continua e di alta qualità. Una delle strategie più efficaci per ottenere tali risultati è l’ottimizzazione delle linee di produzione attraverso l’utilizzo strategico dei metalli. Questo implica una selezione accurata dei materiali utilizzati, considerando le loro proprietà fisiche e chimiche.

Uno dei principali benefici dell’utilizzo di metalli appropriati è l’aumento dell’efficienza energetica delle attrezzature. Ad esempio, l’impiego di metalli a conduttività termica elevata consente un migliore scambio termico, riducendo gli sprechi di energia e migliorando l’efficienza globale del sistema. Inoltre, l’utilizzo di metalli resistenti alla corrosione e all’usura contribuisce a ridurre la manutenzione necessaria, aumentando la disponibilità delle attrezzature e riducendo i costi di riparazione.

Per massimizzare la durata delle attrezzature, è fondamentale considerare anche la resistenza meccanica dei metalli utilizzati. L’utilizzo di materiali con elevata resistenza all’usura e alla fatica, come ad esempio l’acciaio inossidabile, consente di evitare danni prematuri dovuti a sollecitazioni meccaniche e di prolungare la vita operativa delle attrezzature. Inoltre, l’utilizzo di metalli leggeri e allo stesso tempo resistenti, come l’alluminio o le leghe di titanio, permette di ridurre il peso complessivo delle attrezzature, facilitando il loro movimento e riducendo gli sforzi necessari per il loro funzionamento.

Una corretta selezione dei metalli da utilizzare richiede un’analisi approfondita delle condizioni operative e delle specifiche funzionali delle attrezzature. Ad esempio, in ambienti particolarmente aggressivi dal punto di vista chimico o in presenza di elevate temperature, potrebbe essere necessario utilizzare metalli come l’acciaio inossidabile superduplex o le leghe di nichel, che garantiscono un’elevata resistenza alla corrosione.

In conclusione, l’ottimizzazione delle linee di produzione attraverso l’utilizzo strategico dei metalli è un aspetto cruciale per aumentare l’efficienza energetica e la durata delle attrezzature industriali. La selezione accurata dei materiali da utilizzare, considerando le proprietà fisiche e chimiche, consente di ridurre i costi di manutenzione, migliorare la disponibilità delle attrezzature e massimizzare la produttività complessiva del sistema. Investire nella scelta dei metalli giusti è un fattore chiave per il successo e la sostenibilità delle operazioni di produzione industriale.

4. Nuove tecnologie nell’utilizzo dei metalli in automazione industriale: Prospettive nel settore e raccomandazioni per l’innovazione

In un mondo in continua evoluzione, l’automazione industriale rappresenta un settore fondamentale per l’efficienza e la competitività delle imprese manifatturiere. L’utilizzo dei metalli in questo ambito gioca un ruolo cruciale, poiché essi costituiscono la base per la realizzazione di macchinari avanzati e sistemi automatizzati.

Le nuove tecnologie stanno radicalmente cambiando il modo in cui i metalli vengono utilizzati nell’automazione industriale, aprendo nuove prospettive che consentono di migliorare l’efficienza dei processi produttivi, ridurre i tempi di produzione e aumentare la qualità dei prodotti finiti. Alcune delle tecnologie emergenti che stanno influenzando questo settore includono:

- Stampa 3D: questa innovativa tecnologia permette la produzione di componenti in metallo tramite la deposizione di strati successivi di materiale, consentendo la realizzazione di pezzi complessi e personalizzati.

- Sensoristica avanzata: i sensori intelligenti e i sistemi di monitoraggio continuo consentono di raccogliere dati in tempo reale sulla performance dei macchinari industriali e dei processi produttivi, facilitando l’ottimizzazione e la manutenzione preventiva.

- Automazione collaborativa: grazie all’integrazione di robotica avanzata e intelligenza artificiale, è possibile creare sistemi di automazione in grado di lavorare in modo sicuro e collaborativo con gli operatori umani, migliorando sia la produttività che la sicurezza in fabbrica.

- Materiali avanzati: l’utilizzo di nuovi materiali metallici con proprietà migliorate, quali leghe leggere e resistenti alla corrosione, consente di realizzare componenti più leggeri, resistenti e durevoli, contribuendo a ottimizzare i processi produttivi e ridurre i costi di manutenzione.

Per favorire l’innovazione nel settore dell’automazione industriale basata sui metalli, è essenziale che le imprese investano nella ricerca e nello sviluppo di nuove soluzioni tecnologiche. Alcune raccomandazioni per l’innovazione includono:

- Sviluppare partnership strategiche con centri di ricerca e università per condividere conoscenze e competenze, e promuovere lo sviluppo di nuove tecnologie e applicazioni.

- Investire nella formazione continua dei dipendenti, al fine di aggiornare le competenze e accrescere la consapevolezza delle nuove tecnologie e delle loro potenzialità.

- Partecipare a fiere e conferenze di settore, dove è possibile entrare in contatto con le ultime tendenze e tecnologie emergenti, nonché con potenziali partner commerciali e clienti.

- Collaborare con fornitori qualificati e certificati per garantire la fornitura di materiali di alta qualità e la conformità alle normative vigenti.

In conclusione, le nuove tecnologie stanno rivoluzionando l’utilizzo dei metalli nell’automazione industriale, offrendo nuove opportunità di innovazione e miglioramento dei processi produttivi. Per capitalizzare su queste prospettive, le aziende devono abbracciare il cambiamento, investire nella ricerca e nello sviluppo e creare partnership strategiche. Solo così potranno rimanere competitive in un mercato in continuo mutamento, sfruttando appieno le potenzialità delle nuove tecnologie nel settore dei metalli.

5. I principali fattori da considerare nella selezione dei metalli per le linee di produzione automatizzate: Questioni di costo, resistenza e manutenzione

I metalli selezionati per le linee di produzione automatizzate devono essere attentamente valutati in base a diversi fattori chiave. Questi fattori includono questioni di costo, resistenza e manutenzione, che svolgono un ruolo fondamentale nella scelta dei materiali più adatti alle esigenze del processo automatizzato.

1. Costo: Uno dei principali fattori da considerare è il costo dei metalli utilizzati. È essenziale trovare un equilibrio tra la qualità desiderata e il prezzo accessibile. La scelta del metallo ideale dovrebbe essere basata sulle prestazioni richieste dal sistema automatizzato e sulla sua disponibilità sul mercato. Ad esempio, il ferro e l’alluminio sono generalmente meno costosi rispetto all’acciaio inossidabile, ma potrebbero non essere altrettanto resistenti o duraturi.

2. Resistenza: La resistenza del metallo è un fattore critico nella selezione dei materiali per le linee di produzione automatizzate. È necessario valutare la capacità del metallo di sopportare le sollecitazioni e le tensioni meccaniche che possono verificarsi durante il processo di automazione. L’acciaio inossidabile, ad esempio, è noto per la sua elevata resistenza alla corrosione e alla deformazione, rendendolo un’opzione comunemente preferita per applicazioni industriali impegnative.

3. Manutenzione: La facilità di manutenzione è un altro aspetto importante da considerare nella selezione dei metalli per le linee di produzione automatizzate. I metalli che richiedono una manutenzione costante potrebbero comportare interruzioni prolungate della produzione e un aumento dei costi di manodopera. Pertanto, è preferibile scegliere metalli con una maggiore resistenza all’usura, che richiedono meno manutenzione e garantiscono un funzionamento continuo ed efficiente del sistema automatizzato.

4. Proprietà termiche: Nel caso dei processi automatizzati che coinvolgono temperature elevate o bassi, è fondamentale considerare le proprietà termiche dei metalli scelti. Alcuni metalli possono resistere meglio a temperature elevate o possono condurre il calore in modo più efficiente. Ad esempio, l’alluminio è un buon conduttore termico, ma ha una bassa resistenza al calore rispetto all’acciaio inossidabile. Pertanto, quando la temperatura è un fattore critico, è necessario valutare attentamente le proprietà termiche dei metalli considerati per garantire il corretto funzionamento del sistema automatizzato.

6. La progettazione di componenti in metalli resistenti all’usura: Approcci avanzati per assicurare la durabilità delle macchine automatiche

Progettazione di componenti in metalli resistenti all’usura: Approcci avanzati per assicurare la durabilità delle macchine automatiche

La progettazione dei componenti in metalli resistenti all’usura riveste un ruolo fondamentale nell’assicurare la durabilità delle macchine automatiche. Gli approcci avanzati in questo campo sono cruciali per garantire la massima efficacia e affidabilità delle macchine durante il loro ciclo di vita.

Uno dei principali aspetti da considerare nella progettazione di componenti in metalli resistenti all’usura è la scelta del materiale. Materiali come l’acciaio al manganese, l’acciaio al cromo e l’acciaio inossidabile sono ampiamente utilizzati per le loro proprietà di resistenza all’usura. Questi metalli presentano una elevata durezza, tenacità e resistenza agli agenti corrosivi, che li rende ideali per componenti soggetti ad abrasione, attrito e impatti.

Un altro aspetto importante è la progettazione geometrica dei componenti. L’ottimizzazione delle forme, delle superfici e delle geometrie permette di ridurre l’usura e l’attrito all’interno delle macchine. L’utilizzo di tecniche avanzate come il design parametrico e la modellazione 3D consente di ottenere componenti con forme ottimizzate, riducendo al minimo i punti critici di usura e migliorando la durata complessiva delle macchine.

La scelta di trattamenti termici e rivestimenti superficiali è un altro elemento chiave nella progettazione di componenti resistenti all’usura. Trattamenti come la tempra e l’indurimento superficiale aumentano la durezza e la resistenza dei metalli, migliorando la loro capacità di resistere all’usura. L’applicazione di rivestimenti come il cromo duro o il carburo di tungsteno può ulteriormente aumentare la resistenza all’usura dei componenti, proteggendoli da abrasioni e danni.

Infine, la progettazione dei sistemi di lubrificazione e la gestione dell’attrito sono fattori fondamentali per garantire la durabilità delle macchine automatiche. L’utilizzo di lubrificanti ad alta prestazione e di sistemi di lubrificazione avanzati riduce l’usura e l’attrito all’interno delle macchine, aumentando la loro efficienza e prolungando la vita utile dei componenti. La progettazione di sistemi di gestione dell’attrito, come cuscinetti e anelli di tenuta, permette di minimizzare l’usura e di mantenere il corretto funzionamento dei componenti critici.

In conclusione, la progettazione di componenti in metalli resistenti all’usura richiede approcci avanzati per assicurare la durabilità delle macchine automatiche. La scelta del materiale, la progettazione geometrica, l’utilizzo di trattamenti termici e rivestimenti, e la gestione dell’attrito sono tutti fattori fondamentali che contribuiscono a garantire la massima efficacia, affidabilità e longevità delle macchine.

7. Strategie di manutenzione preventiva per i componenti in metallo nelle linee di produzione: Consigli pratici per ridurre i tempi di fermo macchina e i costi di riparazione

La manutenzione preventiva è fondamentale per garantire un funzionamento efficiente e continuo delle linee di produzione che utilizzano componenti in metallo. Attraverso l’implementazione di un’adeguata strategia di manutenzione, è possibile ridurre i tempi di fermo macchina e i costi di riparazione. Di seguito, forniamo alcuni consigli pratici per una corretta gestione.

Analisi di affidabilità e criticità: Prima di implementare qualsiasi strategia di manutenzione preventiva, è fondamentale condurre un’analisi dettagliata dell’affidabilità e della criticità dei componenti in metallo nelle linee di produzione. Valutare il grado di usura e i tempi di vita dei componenti permette di identificare quelli che richiedono una manutenzione più frequente o sostituzione anticipata.

Pianificazione delle operazioni: Una volta identificati i componenti più critici, è importante pianificare le operazioni di manutenzione preventiva in modo tempestivo e sistematico. Questo potrebbe includere la pulizia, lubrificazione e sostituzione periodica, secondo le raccomandazioni del produttore. Inoltre, è necessario tenere traccia delle operazioni effettuate, in modo da poter monitorare l’efficacia delle azioni intraprese.

Monitoraggio delle condizioni: Utilizzare sensori e strumenti di misurazione per monitorare costantemente le condizioni dei componenti in metallo può aiutare a individuare eventuali anomalie o segni di usura precoce. L’analisi dei dati raccolti consente di intervenire in maniera tempestiva, evitando guasti improvvisi che potrebbero causare lunghe interruzioni della produzione.

Formazione del personale: Assicurarsi che il personale addetto alla manutenzione sia adeguatamente formato sulle procedure e tecniche di manutenzione preventiva per i componenti in metallo. Questo garantirà una corretta esecuzione delle attività e una migliore comprensione dei segnali di allarme che richiedono interventi preventivi.

Collaborazione con i fornitori: Coinvolgere i fornitori di componenti in metallo può essere vantaggioso per sviluppare una strategia di manutenzione preventiva efficace. Chiedere consigli sulle migliori pratiche, sulle modalità di utilizzo e sulla manutenzione corretta dei componenti può contribuire a ottimizzare le prestazioni delle linee di produzione e a ridurre i costi a lungo termine.

Criteri di sostituzione: Definire criteri chiari per la sostituzione dei componenti in metallo è fondamentale per garantire una corretta manutenzione preventiva. I criteri potrebbero basarsi su fattori come il numero di ore di funzionamento, la frequenza di riparazione o l’usura misurata. Seguire questi criteri ridurrà il rischio di interruzioni non pianificate e aiuterà a mantenere elevate prestazioni delle linee di produzione.

Implementare una strategia di manutenzione preventiva per i componenti in metallo nelle linee di produzione richiede pianificazione, monitoraggio e collaborazione. Seguendo i consigli pratici forniti, è possibile ridurre i tempi di fermo macchina e i costi di riparazione, garantendo continuità ed efficienza nelle operazioni.

8. Nuove tendenze nella metallurgia per l’automazione industriale: Esplorazione di leghe innovative e prospettive future per la produzione automatizzata

Esplorazione di leghe innovative per l’automazione industriale

L’evoluzione continua nel campo della metallurgia rivoluziona l’industria dell’automazione. L’introduzione di leghe innovative apre la strada a una produzione automatizzata sempre più avanzata e resiliente.

La ricerca nelle leghe innovative è rivolta a trovare materiali con proprietà meccaniche, termiche e chimiche superiori rispetto alle leghe tradizionali. Questo permette di ottenere macchinari più affidabili e performanti, riducendo i tempi di fermo macchina e aumentando la produttività complessiva.

Un campo di ricerca promettente è quello delle leghe a memoria di forma. Questi materiali, una volta deformati, possono ritornare alla loro forma originale attraverso stimoli termici o magnetici. L’applicazione di queste leghe in automazione industriale potrebbe rivoluzionare il settore, consentendo la realizzazione di robot e macchinari altamente flessibili e adattabili alle varie operazioni produttive.

Le leghe leggere ad alta resistenza sono un’altra interessante tendenza da esplorare. Questi materiali combinano basso peso specifico con elevate proprietà meccaniche, consentendo la realizzazione di attuatori leggeri ma allo stesso tempo resistenti. Questo fa sì che i robot e i sistemi di automazione industriale possano essere più veloci e maneggevoli, riducendo l’usura e migliorando l’efficienza energetica complessiva.

Oltre all’esplorazione delle leghe innovative, è fondamentale considerare anche le prospettive future per la produzione automatizzata. L’integrazione di intelligenza artificiale e machine learning nei sistemi di automazione industriale promette di cambiare radicalmente il modo in cui vengono concepiti e realizzati i processi produttivi.

L’utilizzo di algoritmi avanzati permette di ottimizzare i flussi di lavoro, migliorare la precisione e ridurre gli errori. Inoltre, l’automazione intelligente consentirà di avere macchine che imparano e si adattano autonomamente alle variazioni delle condizioni di lavorazione, aumentando la loro autonomia e contribuendo a una produzione sempre più efficiente e di alta qualità.

In conclusione, l’esplorazione delle leghe innovative e l’integrazione delle tecnologie avanzate aprono nuove prospettive entusiasmanti per l’automazione industriale. Questi sviluppi promettono di migliorare le prestazioni, affidabilità ed efficienza dei macchinari utilizzati nei processi produttivi, contribuendo a una produzione automatizzata sempre più sofisticata e competitiva.

In Conclusione

In conclusione, l’importanza dei metalli nell’ingegneria dell’automazione, sia per l’assemblaggio che per le linee di produzione, è indiscutibile. Questi materiali rappresentano un punto fondamentale nel garantire la qualità, l’efficienza e la sicurezza dei processi industriali moderni.

Grazie alle loro caratteristiche intrinseche, i metalli offrono una resistenza meccanica superiore, una maggiore durata nel tempo e una migliore conduzione termica ed elettrica rispetto ad altri materiali. Ciò li rende adatti ad affrontare le sollecitazioni e le condizioni di lavoro estreme tipiche dell’ambiente industriale.

Attraverso l‘utilizzo di leghe metalliche innovative e tecnologie avanzate, gli ingegneri dell’automazione sono in grado di progettare e realizzare sistemi di assemblaggio e linee di produzione sempre più sofisticati ed efficienti. L’ingegneria dei metalli consente di ottimizzare i processi produttivi, riducendo i tempi di ciclo e aumentando la produttività complessiva dell’industria automobilistica.

Inoltre, l’impiego di metalli resistenti alla corrosione e alle alte temperature contribuisce notevolmente a garantire la sicurezza degli impianti, evitando potenziali guasti e situazioni pericolose per gli operatori.

In definitiva, l’uso dei metalli nell’ingegneria dell’automazione è essenziale per lo sviluppo e l’innovazione nel settore automobilistico. La continua ricerca e l’adozione di materiali sempre più performanti consentono di migliorare costantemente i processi produttivi e di offrire ai consumatori veicoli affidabili, sicuri ed efficienti.

I progressi nell’ingegneria dei metalli rappresentano dunque una sfida costante per gli esperti del settore, ma anche un’opportunità per l’industria automobilistica di crescere e distinguersi sul mercato globale.

In conclusione, è evidente che i metalli occupano un ruolo preponderante nell’ingegneria dell’automazione, e il loro impiego contribuisce in modo determinante al successo delle aziende nel settore. L’evoluzione tecnologica dei materiali metallici è un processo in continua evoluzione, il quale apre sempre nuove prospettive per il futuro dell’automazione industriale.

FAQ

Domande frequenti? Scopri tutte le risposte ai quesiti tecnici più comuni! Approfondisci le informazioni essenziali sulle opere metalliche e migliora la tua comprensione con soluzioni pratiche e chiare. Non lasciarti sfuggire dettagli importanti!

Benvenuti all’articolo introduttivo⤠su⤠“Carpenteria Metallica Industriale: Progettazione e Produzione su â£Misura”.⣠In questo articolo, esploreremo le diverse sfaccettature e le applicazioni della carpenteria metallica⣠industriale,⢠concentrandoci sulla sua progettazione e â£produzione su misura. Considerando la sua importanza â¤nel settore tecnico, esporremo un approccio formale â€per fornire un quadro chiaro delle possibilità ​offerte†da questa specializzazione. Siete pronti ad immergervi nel mondo dell’eccellenza artigianale in ambito industriale? Allora continuate a leggere per scoprire come la carpenteria metallica industriale può â¢rispondere alle vostre esigenze specifiche di progettazione e produzione.

1. Panoramica sull’azienda Carpenteria Metallica Industriale: Esperienza e Innovazione

La Carpenteria Metallica Industriale è un’azienda leader nel settore della â€lavorazione di carpenteria metallica, con una lunga esperienza nel campo e un costante impegno nell’innovazione⤠tecnologica. Fondata nel 1980, siamo cresciuti nel corso​ degli anni,​ grazie â¢alla nostra dedizione â¢alla qualità e​ al servizio clienti.

I nostri servizi di carpenteria metallica includono la progettazione, la produzione e l’installazione di strutture metalliche per una vasta â¢gamma di settori industriali. Dal settore edile al settore ‌delle energie rinnovabili, forniamo soluzioni su misura che soddisfano le esigenze specifiche di ogni cliente.

La nostra ​esperienza pluriennale ci consente di‌ offrire soluzioni affidabili e durature,⢠garantendo un alto standard qualitativo in tutte le ​nostre realizzazioni. Grazie⤠all’impiego di tecnologie all’avanguardia e​ di​ un personale altamente qualificato, siamo in grado di fornire servizi di elevata precisione e efficienza.

La nostra azienda si impegna†costantemente nell’innovazione tecnologica,‌ investendo‌ in​ macchinari all’avanguardia e adottando nuovi approcci produttivi. Siamo in grado di utilizzare tecniche di taglio​ laser â£e di piegatura CNC, garantendo così la massima precisione e qualità nel nostro lavoro.

Inoltre, siamo consapevoli dell’importanza della sostenibilità â€ambientale‌ e siamo attivamente impegnati nella riduzione dell’impatto ambientale delle nostre attività. Utilizziamo materiali riciclabili e adottiamo pratiche eco-friendly durante il processo produttivo, garantendo così un approccio responsabile nei confronti dell’ambiente.

La⤠soddisfazione dei nostri clienti è la nostra priorità assoluta. Lavoriamo in stretta collaborazione⣠con i nostri clienti per comprendere appieno le loro â€esigenze e fornire loro soluzioni personalizzate di alta qualità. La nostra reputazione è basata sull’eccellenza del nostro lavoro e sulla fiducia che instauriamo con i nostri clienti.

La Carpenteria Metallica Industriale è sinonimo di qualità, affidabilità e competenza nel settore della carpenteria metallica. â¢Siamo orgogliosi di fornire ​servizi di alta qualità che â€superano le aspettative ​dei â¢nostri clienti. Siamo il partner ideale per le vostre esigenze di carpenteria metallica.

Contattateci â€oggi stesso⤠per scoprire come​ possiamo aiutarvi a realizzare i vostri progetti con esperienza e ​innovazione!

2. Processi di Progettazione su ‌Misura: Approcci e â¢Metodologie Specializzate

⤠I ‌processi di progettazione su misura sono fondamentali per soddisfare le esigenze specifiche di un cliente e per⤠offrire soluzioni uniche e personalizzate. In‌ questo contesto, gli approcci e le metodologie specializzate assumono un ruolo di primaria importanza, â€garantendo l’efficienza e l’efficacia dei processi di progettazione. Di seguito, verranno esaminati alcuni⤠dei principali approcci e metodologie ​specializzate utilizzate â¢nel contesto dei processi di progettazione su misura.

1. Analisi dei requisiti: Questa â¢fase iniziale consente di identificare⣠e comprendere le⢠esigenze specifiche del cliente. Attraverso interviste, questionari e analisi ‌approfondite, vengono raccolti tutti i requisiti del â¤progetto, sia​ funzionali che non funzionali. Questa analisi accurata costituisce la⤠base fondamentale per⤠lo sviluppo di una soluzione​ personalizzata.

â¢

2. Progettazione concettuale: In questa â£fase, si creano i primi schizzi â¤e â€concept di alto livello del prodotto o del ​servizio personalizzato. Vengono definiti gli obiettivi di design e‌ si individuano le migliori strategie per soddisfare i requisiti identificati. Vengono ‌considerate anche le â¤restrizioni e le opportunità tecniche.

3. Progettazione dettagliata: Durante questa â¢fase, si passa a una â¤progettazione⤠più approfondita. Si definiscono gli aspetti tecnici, l’architettura del software, il layout dell’interfaccia utente e ​le interazioni tra i vari componenti del prodotto. Si creano i documenti di specifica â¤tecnica necessari per la realizzazione del prodotto personalizzato.

‌

4. Sviluppo: Questa fase si concentra sull’implementazione⤠pratica della soluzione personalizzata. Gli sviluppatori utilizzano i documenti di specifica tecnica per creare il prodotto o il servizio, seguendo le migliori pratiche di programmazione e utilizzando i linguaggi di†programmazione appropriati. Durante ‌lo sviluppo, è fondamentale mantenere una comunicazione costante con il​ cliente per garantire â£che le aspettative vengano soddisfatte.

5. Test e validazione: Una volta completato lo sviluppo, la soluzione personalizzata â£viene sottoposta a una serie di test per verificarne la qualità e l’aderenza ai requisiti.⤠Vengono eseguiti â¤test funzionali, test di sicurezza,⤠test di prestazioni e test di usabilità per â€assicurare che la soluzione soddisfi pienamente le aspettative del cliente.

6. Implementazione: Dopo che la soluzione personalizzata ha superato â¢i⤠test‌ e le â€validazioni,‌ viene implementata nell’ambiente di produzione del cliente. â£Questo processo‌ può richiedere la migrazione dei dati, la configurazione dei sistemi e la formazione degli utenti. Un’implementazione efficace garantisce ‌un avvio senza problemi della soluzione personalizzata.

â£

7. Monitoraggio e manutenzione: Una volta che la soluzione personalizzata è stata implementata, è necessario monitorare le â€sue prestazioni e garantire una manutenzione regolare. Vengono utilizzati strumenti⣠di monitoraggio per identificare eventuali ‌problemi e risolverli rapidamente. Inoltre,​ possono essere pianificate attività di manutenzione preventiva per garantire​ il â¤corretto funzionamento a lungo termine della soluzione personalizzata.

‌

8. Valutazione post-implementazione: Quest’ultima fase è volta a valutare l’efficacia⣠della soluzione personalizzata nel†soddisfare i requisiti del cliente. Viene effettuata una verifica ​degli obiettivi iniziali e vengono raccolti â€feedback e â€riscontri dagli â£utenti finali. Eventuali miglioramenti o ottimizzazioni possono essere identificati e implementati†per garantire un⤠costante miglioramento della⤠soluzione personalizzata nel tempo.

â¢

3. Produzione â€Industriale di Alta Precisione: Tecnologie all’Avanguardia e Controllo Qualità

Tecnologie all’avanguardia e controllo qualità â€sono fondamentali nella⤠produzione industriale di alta precisione. Questo settore richiede soluzioni innovative ‌e avanzate per garantire risultati accurati ‌e affidabili.

Una delle⤠principali tecnologie utilizzate​ in questo ambito è​ la lavorazione a macchina a controllo numerico (CNC). Questa tecnica permette di controllare in modo preciso le movimentazioni della macchina â€e di ottenere‌ lavorazioni di â€elevato ​livello di​ precisione.

Oltre al⢠CNC, altre â¤tecnologie all’avanguardia includono il laser cutting, utilizzato per tagliare materiali come il metallo con estrema precisione. Inoltre, la stampa 3D ha rivoluzionato​ il mondo della produzione industriale‌ di precisione, consentendo la​ creazione di componenti complessi con elevati livelli di dettaglio.

Il controllo qualità è altrettanto⤠importante in questa produzione. Vengono utilizzati strumenti di misurazione altamente accurati, â£come macchine di â¤misura tridimensionali (CMM), per verificare la conformità â€delle produzioni.

Le misurazioni vengono effettuate utilizzando una â¤varietà di tecniche, tra cui la misurazione a contatto e la misurazione⤠ottica. L’uso di algoritmi avanzati permette â£di analizzare grandi‌ quantità di†dati e identificare eventuali difetti o discrepanze.

Per garantire l’affidabilità dei processi, viene adottato un rigoroso⤠sistema di gestione della qualità, come ad esempio la certificazione ISO 9001. Ciò implica il monitoraggio costante dei processi e la documentazione di tutte le⤠fasi della produzione. ‌

La produzione industriale di alta precisione è essenziale in settori come l’aerospaziale, l’automotive e la medicina. La⤠ricerca e lo sviluppo di nuove tecnologie e metodologie sono cruciali per mantenere la competitività in questi settori.

La tecnologia continua‌ ad⣠avanzare e la â¢produzione industriale â¤di⣠alta precisione si sta evolvendo costantemente. Questo richiede un’attenta attenzione‌ alle ultime innovazioni e un costante aggiornamento delle competenze tecniche e professionali. Solo⣠così sarà possibile garantire risultati di eccellenza e soddisfare le esigenze dei clienti nel â¢mercato globale.

4. Materie Prime e Fornitori: Selezione Attenta per una Produzione Efficace

La selezione attenta delle materie prime e dei fornitori è fondamentale per garantire una produzione â£efficiente nel settore industriale. â€Per ottenere il massimo risultato nel proprio business, è necessario scegliere attentamente le materie prime e i fornitori che soddisfano‌ i ​requisiti di qualità, affidabilità e sostenibilità.

Le materie prime utilizzate â¤per la produzione†devono essere di alta qualità e conformi alle normative vigenti. È fondamentale verificare l’origine delle materie⣠prime e assicurarsi che siano ottenute in â€modo sostenibile. Ad esempio, nel settore†alimentare, è importante selezionare fornitori⢠che rispettino⢠gli standard​ di sicurezza alimentare e che offrano prodotti di origine biologica o provenienti da ‌agricoltura†sostenibile.

La scelta dei fornitori è altrettanto importante. È consigliabile selezionare fornitori affidabili e con una buona reputazione nel settore. Una comunicazione chiara e trasparente con i fornitori ‌è essenziale per garantire un’efficace gestione â£della â£catena di approvvigionamento. Inoltre,⣠è importante valutare la capacità di fornitura dei fornitori e la loro flessibilità nel gestire eventuali situazioni di emergenza o aumento della domanda.

Per semplificare il processo di selezione dei fornitori, è utile creare una lista di criteri da valutare. â€Questa lista potrebbe includere elementi come la capacità produttiva del fornitore, la sua esperienza nel settore, i tempi⤠di ​consegna e â€la sua posizione geografica. Attraverso l’analisi approfondita di questi criteri, sarà possibile identificare â£i⣠fornitori più adatti alle proprie esigenze.

Una gestione efficace delle materie prime e dei fornitori richiede anche l’implementazione di un ​sistema di controllo di qualità. â€‹È fondamentale monitorare costantemente la conformità delle materie prime alle ‌specifiche richieste e ​verificare che i fornitori rispettino gli standard di qualità definiti. In questo modo, siamo in grado di â€rilevare tempestivamente eventuali discordanze o variazioni nella qualità dei materiali forniti.

Per ottimizzare la gestione delle materie prime, è possibile ​ricorrere all’adozione di​ tecnologie innovative come i sistemi di⣠monitoraggio e tracciabilità. â€Questi sistemi‌ consentono di tracciare l’intero percorso delle â£materie ‌prime, â¢dalla loro origine fino alla fase di produzione, garantendo la massima trasparenza e affidabilità.

Infine, è importante mantenere una stretta collaborazione â€con i fornitori nel tempo. Una comunicazione regolare e un rapporto di fiducia reciproca permettono⢠di affrontare tempestivamente eventuali problematiche e di migliorare continuamente i processi di approvvigionamento e produzione.

In conclusione, una selezione attenta⢠delle materie prime e dei fornitori è â¢un elemento fondamentale per una ‌produzione efficace. La ricerca di alta qualità, affidabilità e sostenibilità nelle materie prime,⢠abbinata a fornitori â€competenti â¢e flessibili, contribuirà a garantire â¤il successo e la competitività del proprio ​business nel lungo termine.

5. Sicurezza ​e Norme di Conformità: Garanzia di Qualità e Affidabilità

Sicurezza

La sicurezza dei nostri prodotti e dei ‌nostri servizi è una delle nostre massime priorità. Utilizziamo rigorosi standard di sicurezza per garantire che tutte le nostre soluzioni siano affidabili e prive di rischi per i nostri clienti. Il nostro⣠team di esperti in sicurezza valuta costantemente le minacce emergenti​ e sviluppa strategie per mitigarle.⢠Implementiamo protocolli di sicurezza avanzati per proteggere i dati sensibili e prevenire eventuali intrusioni. Inoltre, conduciamo regolarmente test â£approfonditi per identificare e risolvere eventuali vulnerabilità.

Norme di Conformità

La conformità alle normative è fondamentale per il â£nostro impegno nella garanzia di qualità⤠e affidabilità dei nostri â€prodotti e servizi. Ci assicuriamo di rispettare tutte le leggi⣠e le regolamentazioni pertinenti nel settore in cui operiamo. Collaboriamo strettamente con le autorità competenti per⤠garantire che le nostre ‌operazioni siano conformi alle normative vigenti. Inoltre, ci impegniamo a mantenere un â¤alto grado di trasparenza nelle nostre pratiche commerciali ​e a fornire tutte le informazioni richieste dagli enti di regolamentazione.

Garanzia​ di Qualità

La nostra azienda è impegnata nel fornire prodotti e servizi di qualità superiore. Per garantire ciò, seguiamo rigorose procedure di controllo di qualità in ogni fase del⢠processo produttivo. Il nostro team di â¢esperti controlla e verifica‌ costantemente che ogni prodotto soddisfi gli â¢alti standard di ‌qualità che ci siamo imposti. Utilizziamo strumenti avanzati per testare e ispezionare accuratamente ‌ogni singolo elemento prodotto, garantendo che raggiunga â£le aspettative dei nostri clienti e superi ogni norma di qualità del⤠settore.

Affidabilità

L’affidabilità⢠dei nostri prodotti e servizi è ‌essenziale per instaurare e mantenere rapporti di fiducia duraturi con i nostri clienti. Ci impegniamo a fornire â€soluzioni in â€grado di soddisfare le esigenze dei nostri clienti in modo affidabile e â¤continuativo. Abbiamo implementato procedure robuste per monitorare e gestire il funzionamento dei nostri prodotti e servizi,​ assicurandoci che siano sempre affidabili nel tempo. Inoltre, ‌offriamo†assistenza tecnica pronta a intervenire in caso di eventuali problemi, garantendo un⣠supporto completo â€durante tutto†il ciclo di vita delle nostre soluzioni.

Miglioramenti â¢Continui

Siamo sempre alla ricerca di modi per migliorare ulteriormente â¢la qualità e l’affidabilità dei nostri â¤prodotti e servizi. Monitoriamo costantemente le prestazioni e raccogliamo feedback dai nostri clienti per identificare aree di miglioramento potenziale. Basandoci su queste informazioni, apportiamo aggiornamenti ​e migliorie continue alle nostre soluzioni. â£Inoltre, lavoriamo a stretto contatto con esperti del†settore per restare sempre al passo con⢠le ultime innovazioni e tecnologie. Il â£nostro impegno a evolverci e a garantire soluzioni di qualità⢠superiore è ciò che ci â£distingue â¢nel mercato.

Certificazioni

Abbiamo ottenuto diverse certificazioni riconosciute⤠a livello internazionale che attestano la qualità dei nostri prodotti e servizi. Questi certificati​ sono il risultato del nostro impegno costante nella garanzia di elevati standard di sicurezza e conformità. Collaboriamo⢠con enti certificatori indipendenti che valutano e approvano ​i nostri processi e i nostri prodotti secondo rigorosi criteri. Le â£nostre â¤certificazioni ci consentono di dimostrare ai nostri clienti e partner la nostra dedizione alla qualità e all’affidabilità, offrendo⣠loro un ulteriore livello di â¤sicurezza nella scelta dei nostri prodotti e servizi.

6. Consulenza ​Tecnica Personalizzata: Supporto​ per una Soluzione su⣠Misura

Il nostro ​servizio di consulenza â€tecnica personalizzata offre un â€supporto completo e professionale per sviluppare soluzioni su misura in base alle esigenze specifiche della tua azienda. I nostri‌ esperti tecnici sono pronti ad assisterti in tutti gli aspetti relativi alla tecnologia e all’informatica, fornendo consulenza di alto†livello per â¢garantire il successo delle â¤tue iniziative di business.

Con la ​nostra consulenza â¤tecnica personalizzata, otterrai⢠una â¤soluzione su misura per soddisfare le⢠tue esigenze aziendali in modo efficiente ed efficace. I nostri consulenti lavoreranno a stretto contatto con te per â€comprendere appieno i tuoi obiettivi e‌ offrirti le migliori soluzioni basate sulle tue specifiche esigenze. ‌Utilizziamo le tecnologie più all’avanguardia e le migliori â¤pratiche del settore per garantire che la tua soluzione sia in linea con gli standard più elevati.

La consulenza tecnica personalizzata si focalizza su vari aspetti, tra ​cui:

- Analisi delle esigenze†aziendali: I ‌nostri⢠consulenti effettueranno una valutazione completa delle tue â€esigenze aziendali per identificare le aree in cui una soluzione personalizzata ​può portare il massimo vantaggio.

- Progettazione della soluzione: I nostri esperti lavoreranno con te†per progettare una soluzione personalizzata che abbia â€tutte le funzionalità richieste e sia in grado⢠di soddisfare le tue esigenze specifiche sia a breve che a lungo​ termine.

- Implementazione della soluzione: Una volta progettata la soluzione, il ​nostro team tecnico sarà responsabile della sua implementazione, assicurandosi che tutte â¢le fasi siano eseguite in modo efficace e professionale.

- Test e valutazione: Prima di consegnarti la â€soluzione definitiva, effettueremo rigorosi test e valutazioni per garantire che tutte le funzionalità siano completamente funzionanti e soddisfino â¤le tue aspettative.

Grazie alla nostra â€consulenza â¤tecnica personalizzata, potrai ottenere una soluzione su misura che⤠si adatti alle†tue esigenze aziendali. I​ nostri consulenti esperti saranno sempre a tua disposizione per rispondere alle tue domande, â¢fornirti supporto tecnico e consigliarti sulle migliori pratiche per massimizzare l’efficienza e l’efficacia della tua â¢soluzione personalizzata.

La nostra consulenza tecnica â£personalizzata â¢si rivolge a tutte le aziende, indipendentemente dalle loro dimensioni o settore di riferimento. Che tu stia cercando un supporto per ottimizzare i processi⢠interni, â¢implementare nuove soluzioni tecnologiche o affrontare sfide specifiche del settore, noi siamo qui â£per aiutarti. La nostra vasta esperienza e â€competenza nel campo della consulenza tecnica ci consente​ di offrire soluzioni di⤠alto livello che soddisfano le esigenze di†ogni azienda.

Per saperne di più sulla nostra consulenza tecnica personalizzata e sulle soluzioni su â€misura che possiamo creare per te, contattaci oggi stesso. â£Il nostro team sarà⣠lieto di rispondere⣠a tutte â£le tue domande e di offrirti un supporto completo per elevare il tuo​ business a un livello superiore.

7. Logistica e Tempi di Consegna: Efficienza nel â¢Trasporto e Rispetto â€delle Scadenze

1. Sistemi di Gestione​ Logistica

Per ‌garantire l’efficienza nel trasporto delle ‌merci â¢e il rispetto delle scadenze, adottiamo sistemi di gestione logistica all’avanguardia. Utilizziamo sofisticati software â£di pianificazione‌ per ottimizzare i percorsi, minimizzando i tempi di consegna e riducendo al minimo gli sprechi. Inoltre, implementiamo‌ un sistema di tracciabilità che⤠consente di monitorare costantemente la posizione ​delle merci⢠durante il trasporto, garantendo così la massima sicurezza e affidabilità.

2. Collaborazioni â¤con Partner Affidabili

Per â€assicurare ​l’efficienza nel trasporto e il⣠rispetto delle scadenze, abbiamo instaurato solide collaborazioni⤠con⢠partner affidabili nel settore della logistica. Lavoriamo a stretto contatto con aziende ​di trasporto esperte e certificate,⤠che mettono a disposizione un parco veicoli moderno â€e adeguato alle diverse necessità. Grazie a questa sinergia, â¤siamo in grado di garantire i tempi di consegna previsti e di soddisfare le⤠aspettative dei nostri clienti â€in termini di qualità e â¢precisione.

3. Monitoraggio Real-Time

Per mantenere un elevato grado di efficienza nel trasporto, utilizziamo tecnologie⤠avanzate di monitoraggio in tempo reale. Attraverso l’utilizzo di dispositivi GPS, possiamo seguire costantemente i‌ nostri veicoli durante ‌il viaggio, verificando l’aderenza ai â¤tempi di consegna e intervenendo tempestivamente â€in caso di imprevisti o ​ritardi. Questo sistema ci consente di ottimizzare le operazioni logistiche, riducendo⤠al minimo gli errori e†garantendo la massima ‌puntualità â¤nelle consegne.

4. Processi di Magazzinaggio Ottimizzati

Un aspetto fondamentale per l’efficienza nella logistica è la gestione dei processi di magazzinaggio. Abbiamo sviluppato un sistema logistico interno che ottimizza la disposizione delle merci nei nostri magazzini, garantendo un facile accesso e una rapida organizzazione†per i trasporti successivi. Inoltre, utilizziamo tecnologie avanzate per il controllo delle scorte, evitando sovrastoccaggio o situazioni di sottoscala che potrebbero‌ influire negativamente sui tempi di consegna.

5. Collaborazione con â¢Fornitori di Servizi⣠Logistici

Per garantire l’efficienza ​nel trasporto e il rispetto delle scadenze, lavoriamo a stretto contatto con fornitori di servizi logistici consolidati. Questa collaborazione ci permette di ottimizzare le operazioni di trasporto, riducendo al minimo i‌ tempi di transito e garantendo una consegna rapida e affidabile. I nostri fornitori, dotati di una vasta esperienza nel settore logistico, ​sono in grado di fornire â€soluzioni su⢠misura per le â£diverse​ esigenze dei nostri clienti.

6. Analisi dei Dati per l’Ottimizzazione

Per garantire l’efficienza nel trasporto â£e ‌il rispetto​ delle scadenze, effettuiamo ​un’attenta analisi dei dati. Raccogliamo informazioni⢠riguardo ai tempi di consegna, al carico dei veicoli, alle rotte più efficienti e ad altri fattori rilevanti⣠per valutare costantemente le nostre performance†logistiche. Questa analisi ci consente di apportare miglioramenti continui al‌ nostro sistema di trasporto, ottimizzando‌ le operazioni e riducendo al minimo i tempi⤠di consegna.

7. Piani di Previsione e Azione Correttiva

Per garantire â£l’efficienza nel trasporto e il rispetto â€delle scadenze, elaboriamo piani di â€previsione dettagliati. Studiamo ​attentamente i tempi di transito dei nostri veicoli e le diverse variabili che possono​ influenzare la logistica, come â¤il traffico o le condizioni meteo. Questa pianificazione ci permette di identificare possibili criticità e‌ di adottare azioni correttive per⤠mitigarle in anticipo, garantendo ​così una consegna puntuale dei nostri prodotti.

8. Formazione e Aggiornamento del Personale

Per assicurare‌ l’efficienza nella logistica e il rispetto delle scadenze,⤠investiamo nella formazione e aggiornamento del nostro personale. I nostri dipendenti sono costantemente formati sulle migliori pratiche di trasporto e sulla gestione logistica, in modo da essere sempre all’avanguardia. Inoltre, â£partecipiamo a programmi di â¤addestramento sulle nuove‌ tecnologie e metodologie nel ‌campo della logistica, che ci consentono di migliorare continuamente le nostre capacità⤠e garantire​ una consegna efficiente e⢠tempestiva dei nostri prodotti.

8. â¢Feedback dei Clienti: Testimonianze di Successo e Raccomandazioni

Il nostro successo è il risultato del valore⢠che offriamo ai nostri clienti. Ecco ​cosa dicono alcuni dei nostri â¢clienti soddisfatti riguardo ‌ai⣠nostri â¢prodotti e servizi:

1. Innovazione di â¢Prim’Ordine

Abbiamo scelto di ​lavorare con†questa azienda per i loro prodotti innovativi che ci hanno permesso â¢di distinguerci dalla concorrenza.⤠La†loro⢠costante ricerca e sviluppo ci ha aiutato ad aumentare la produttività e migliorare l’efficienza del nostro business.

2. Qualità Superiore

Abbiamo avuto l’opportunità di​ testare e utilizzare i prodotti di ‌questa azienda†e ne siamo rimasti piacevolmente sorpresi. La qualità della â£loro produzione è indiscutibile e abbiamo ottenuto risultati eccezionali grazie ad essi. Non ‌esiteremmo†a consigliare i loro prodotti e servizi a chiunque cerchi l’eccellenza.

3. Supporto Clienti Efficace

La comunicazione con il team di supporto di â€questa azienda è stata ​impeccabile. Abbiamo ottenuto risposte rapide e soluzioni tempestive a â£tutte â£le nostre richieste. Il loro personale esperto â€ci ha aiutato a ​risolvere i problemi e adottare le migliori pratiche nell’utilizzo dei loro prodotti.

4. Affidabilità senza Paragoni

Relying su questa azienda è stata la scelta‌ migliore â£che abbiamo fatto. La loro affidabilità nel fornire â€prodotti di alta qualità è ineguagliabile. Abbiamo avuto la certezza â€che‌ i nostri affari sarebbero andati liscio grazie alla loro professionalità e attenzione ai dettagli.

5. ​Facile ‌Implementazione

Abbiamo apprezzato l’interfaccia intuitiva⣠e user-friendly dei prodotti​ di questa azienda. La‌ facile â£implementazione ci ha permesso di risparmiare‌ tempo prezioso ed evitare complicazioni tecniche. Siamo rimasti colpiti da quanto sia ​stato semplice adattarci ai loro prodotti e integrarli â¤nel nostro sistema esistente.

6. Potenza â¢e⢠Scalabilità

Abbiamo â¤utilizzato i prodotti di questa azienda per diversi anni e li â£abbiamo visti crescere con le nostre esigenze in continua evoluzione. La â£loro capacità ‌di supportare un carico di lavoro crescente ci ha consentito di espandere il nostro business senza intoppi. Siamo grati per ‌la loro scalabilità e potenza che hanno contribuito al nostro successo.

7. Sicurezza Avanzata

La sicurezza dei†dati ​è una priorità per noi e abbiamo trovato i prodotti di questa azienda estremamente affidabili.⢠La ‌protezione​ dei nostri dati aziendali è stata garantita grazie alle misure di sicurezza avanzate‌ che implementano. I loro prodotti ci hanno â£fornito tranquillità nella⤠gestione dei dati sensibili dei ​nostri clienti.

8. Eccellenza nella Consulenza

Uno dei punti di forza di questa ​azienda è la loro competenza nel fornire consulenza esperta. Il loro team di⣠professionisti si è dimostrato disponibile â¢e ben preparato nel â€rispondere alle nostre domande e fornirci utili suggerimenti. Abbiamo imparato molto dai loro consigli e strategie che ci hanno⤠aiutato a migliorare il nostro business.

Q&A

Q: Che cos’è “Carpenteria Metallica Industriale: Progettazione e Produzione su Misura”?

R: “Carpenteria Metallica Industriale: Progettazione e Produzione su Misura” è un servizio industriale specializzato nella progettazione e produzione su ‌misura di lavori in carpenteria metallica.

Q: Quali sono i principali servizi offerti​ da ⢔Carpenteria Metallica Industriale: Progettazione e Produzione su Misura”?

R: “Carpenteria Metallica Industriale: Progettazione e Produzione su Misura” offre una vasta gamma di servizi, tra cui la progettazione personalizzata, la fabbricazione e l’installazione di â¢componenti e strutture metalliche su misura, in base alle specifiche richieste dei ‌clienti.

Q: Quali‌ sono i settori in cui “Carpenteria Metallica Industriale: Progettazione e Produzione su â£Misura” opera?

R: “Carpenteria Metallica Industriale: Progettazione e Produzione su Misura” lavora in diversi settori industriali, tra â¤cui⤠l’edilizia, le infrastrutture stradali, il settore offshore e marittimo, l’industria manifatturiera e automobilistica, solo per citarne alcuni.

Q: Quali vantaggi offre “Carpenteria Metallica Industriale: Progettazione e â¢Produzione su Misura” rispetto ad altre aziende del settore?

R: “Carpenteria Metallica Industriale: Progettazione e Produzione su Misura” si distingue per ​la sua capacità di†offrire soluzioni â£personalizzate e su misura â¤per i clienti, garantendo prodotti â€di†alta qualità, resistenza e precisione nella lavorazione. Inoltre, â¢l’azienda si impegna per incontrare le â¤scadenze stabilite e offrire⣠un servizio di assistenza post-vendita†di primo livello.

Q: Come avviene il ‌processo di progettazione e produzione su​ misura da parte di “Carpenteria Metallica Industriale: Progettazione e Produzione su ​Misura”?

R: Il processo inizia con una fase di consulenza per comprendere appieno le esigenze del cliente. Successivamente, il team di progettazione crea un disegno tecnico dettagliato e accurato. Una†volta â¤confermato dal cliente,‌ il processo produttivo inizia,‌ utilizzando macchinari di ultima generazione e tecnologie all’avanguardia.⤠Infine, le​ strutture vengono realizzate, installate e successivamente testate per⢠garantire la piena conformità alle specifiche richieste.

Q: Quali sono le⣠certificazioni e le norme di qualità seguite da “Carpenteria Metallica Industriale: ‌Progettazione e Produzione su Misura”?

R: “Carpenteria Metallica Industriale: Progettazione e Produzione su‌ Misura” è​ impegnata a rispettare rigorosamente le norme di qualità⢠e sicurezza. L’azienda è certificata secondo gli standard â¢ISO XYZ, garantendo ai ​clienti la massima affidabilità e conformità ​alle norme di settore.

Q:⤠Come posso contattare “Carpenteria Metallica Industriale: Progettazione e Produzione su Misura” per⢠ulteriori informazioni?

R: Per ulteriori informazioni o richieste, è possibile contattare “Carpenteria⣠Metallica Industriale: Progettazione e Produzione su Misura”‌ attraverso i seguenti canali:

– Indirizzo: Via Industriale, 123,⣠Città, Provincia, ‌CAP

– Telefono: +39 123456789

– Email: info@carpenteriametallica.com

In Summary

In conclusione, l’articolo ha approfondito il tema della carpenteria metallica industriale, concentrandosi‌ sulla progettazione e produzione su misura. Come abbiamo visto, il settore ‌dei manufatti metallici personalizzati ha â€visto un notevole sviluppo negli ultimi anni. Grazie all’applicazione di tecnologie all’avanguardia, i produttori possono soddisfare le‌ esigenze specifiche â¢di ogni cliente, garantendo â¢la‌ massima precisione e durabilità.

La progettazione su misura permette di realizzare soluzioni â£uniche per†ogni settore industriale, dall’edilizia all’ambito navale, â€passando per l’energia e l’automazione. Inoltre, l’utilizzo di macchinari specializzati e la cura dei ‌dettagli durante l’intero processo produttivo assicurano ‌risultati eccellenti, conformi agli â£standard di qualità richiesti.

La collaborazione â¢tra i clienti e i professionisti della carpenteria metallica industriale è fondamentale per raggiungere risultati â£ottimali. Grazie a⤠una ‌comunicazione efficace ‌e una comprensione profonda â¤delle esigenze del cliente,⤠è possibile realizzare prodotti su misura che soddisfino le aspettative​ in termini di â¤funzionalità, estetica e resistenza.

Infine, è importante sottolineare che la carpenteria​ metallica industriale rappresenta una soluzione affidabile e duratura per le⢠sfide tecniche ‌e⢠costruttive del mondo‌ moderno. Con il continuo sviluppo tecnologico e l’attenzione costante all’innovazione, questa industria si conferma†un†pilastro fondamentale del settore â€manifatturiero.

In conclusione, la progettazione e produzione su misura rappresentano un’opportunità unica per le aziende e i professionisti di accedere a⤠soluzioni personalizzate di alta qualità. â€Con l’aiuto dei⣠produttori di⢠carpenteria metallica industriale, ogni progetto può trasformarsi in una realtà concreta e di successo.

"Hai un'opinione tecnica o una domanda specifica? Non esitare, lascia un commento! La tua esperienza può arricchire la discussione e aiutare altri professionisti a trovare soluzioni. Condividi il tuo punto di vista!"