Tutti i contenuti pubblicati nel presente sito sono gestiti e scritti a livello amatoriale. In nessun caso possono essere considerati riferimento di settore.

Simboli delle saldature nel disegno tecnico.

Simboli delle saldature nel disegno tecnico.

Views: 6

Per saldatura si intende una operazione con la quale si collegano due o più parti (giunto) mediante l’azione del calore (o calore e pressione) a creare un unico corpo. L’operazione può essere realizzata con o senza materiale di apporto.

Generalità saldature.

I collegamenti saldati si distinguono in funzione delle caratteristiche del procedimento di saldatura utilizzato:

• Saldatura per fusione: implica una fusione localizzata del materiale base ed eventualmente l’utilizzo di materiale di apporto (non vi è pressione);

• Saldatura per resistenza: i lembi da giuntare sono messi in pressione ed il riscaldamento avviene per effetto Joule (non si usa materiale di apporto);

• Saldatura per pressione: la saldatura avviene per deformazione plastica localizzata;

• Brasatura: la saldatura avviene mediante materiale di apporto avente temperatura di fusione inferiore a quella del materiale base (le parti da saldare non fondono).

Tipi di rappresentazioni nel disegno tecnico.

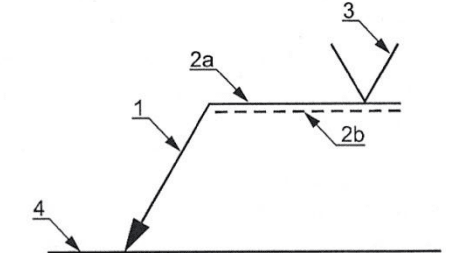

Nel disegno tecnico, le saldature vengono rappresentate utilizzando simboli specifici che indicano il tipo di saldatura, il suo posizionamento e altre informazioni pertinenti. Ecco alcuni dei metodi di rappresentazione più comuni utilizzati per le saldature nei disegni tecnici:

- Simboli di saldatura: Sono simboli grafici standardizzati che vengono utilizzati per rappresentare il tipo di saldatura richiesta. Ad esempio, il simbolo “Fillet Weld” rappresenta una saldatura a cordone di angolo o di giunzione, mentre il simbolo “Groove Weld” rappresenta una saldatura a cordone di intaglio o di scanalatura. Questi simboli includono informazioni come la lunghezza del cordone, il tipo di saldatura, il posizionamento del cordone e altre caratteristiche.

- Rappresentazione grafica del cordone di saldatura: Viene utilizzato per mostrare la forma e le dimensioni del cordone di saldatura. Questo può essere fatto utilizzando linee spezzate, tratteggi o altre convenzioni grafiche per indicare il profilo del cordone di saldatura.

- Sezioni trasversali del cordone di saldatura: Vengono utilizzate per mostrare la forma del cordone di saldatura nella sua sezione trasversale. Questo può essere rappresentato utilizzando linee continue o tratteggiate che mostrano la forma del cordone di saldatura da una vista laterale o dall’alto.

- Indicazione della procedura di saldatura: Viene utilizzata per indicare la procedura di saldatura specifica da utilizzare, ad esempio utilizzando una nota o un simbolo che identifica la procedura di saldatura richiesta, come ad esempio “Saldatura ad arco sommerso” o “Saldatura MIG”.

- Indicazione dei materiali da saldare: Viene utilizzata per indicare i materiali che devono essere saldati. Questo può essere fatto utilizzando note o simboli specifici che identificano i materiali da saldare, ad esempio “Acciaio al carbonio” o “Alluminio”.

- Dimensioni e tolleranze: Vengono utilizzate per indicare le dimensioni del cordone di saldatura, ad esempio la lunghezza o l’altezza del cordone, e le tolleranze ammesse, se necessario.

- Note aggiuntive: Vengono utilizzate per fornire informazioni supplementari sulla saldatura, ad esempio note di ispezione, note di fabbricazione o altre informazioni pertinenti.

È importante notare che le convenzioni di rappresentazione delle saldature possono variare a seconda degli standard di disegno tecnico utilizzati nella tua area o settore specifico. Pertanto, è fondamentale seguire le specifiche e le linee guida del tuo contesto di lavoro per garantire una corretta rappresentazione delle saldature nei disegni tecnici.

Rappresentazione simbolica delle

saldature – UNI EN 22553

• La rappresentazione schematica deve fornire chiaramente tutte le indicazioni

necessarie per identificare il giunto che si deve eseguire, senza sovraccaricare il disegno con note o riportare una vista aggiuntiva

• L’indicazione schematica comprende un segno grafico elementare che può essere completato da:

a) un segno grafico supplementare;

b) un metodo di quotatura;

c) altre indicazioni.

Segni grafici elementari.

I segni grafici elementari possono essere

completati con segni grafici supplementari

ad indicare la forma della superficie

esterna o della saldatura.

L’assenza di un segno grafico

supplementare significa che la forma della

superficie della saldatura non richiede di

essere specificata.

Spiegazione dei simboli grafici più comuni.

- Simbolo “Fillet Weld” (saldatura a cordone di angolo o di giunzione): Questo simbolo è costituito da una linea retta orizzontale o diagonale che rappresenta la base del cordone di saldatura, con due linee perpendicolari che si estendono dalla base del cordone e indicano la sua lunghezza. Le linee perpendicolari possono essere collegate alla base del cordone o possono essere interrotte per indicare il posizionamento della saldatura (ad esempio, interrotte se la saldatura è sul lato opposto del pezzo). Il simbolo può anche includere un’indicazione sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Groove Weld” (saldatura a cordone di intaglio o di scanalatura): Questo simbolo è costituito da una linea retta orizzontale o diagonale che rappresenta la base del cordone di saldatura, con due linee parallele o angolari che si estendono dalla base del cordone e indicano la forma dell’intaglio o della scanalatura in cui avverrà la saldatura. Queste linee possono essere collegate alla base del cordone o possono essere interrotte per indicare il posizionamento della saldatura. Il simbolo può anche includere indicazioni sulla dimensione o la profondità dell’intaglio o della scanalatura, nonché sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Plug or Slot Weld” (saldatura a tappo o a fessura): Questo simbolo è costituito da una linea retta orizzontale o diagonale che rappresenta la base del cordone di saldatura, con un cerchio o una fessura disegnati sopra di essa per indicare il tipo di saldatura richiesta. Un cerchio indica una saldatura a tappo, mentre una fessura indica una saldatura a fessura. Il simbolo può anche includere indicazioni sulla dimensione o la profondità del tappo o della fessura, nonché sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Spot Weld” (saldatura a punti): Questo simbolo è costituito da un cerchio con una “X” all’interno che rappresenta la saldatura a punti. La dimensione o il numero di punti di saldatura può essere indicato all’interno del cerchio o nelle vicinanze del simbolo.

- Simbolo “Projection Weld” (saldatura a proiezione): Questo simbolo è costituito da una linea retta orizzontale o diagonale che rappresenta la base del cordone di saldatura, con una o più “punte” disegnate sopra di essa per indicare i punti di saldatura a proiezione. Le punte possono essere disposte in diverse configurazioni a seconda del tipo di saldatura a proiezione richiesta, come ad esempio punti singoli, punti multipli o una linea di punti. Il simbolo può anche includere indicazioni sulla dimensione o il numero di punti di saldatura a proiezione, nonché sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Back Weld” (saldatura a filo di retro): Questo simbolo è costituito da una linea retta orizzontale o diagonale che rappresenta la base del cordone di saldatura, con una linea zigzag o una serie di “S” disegnati sopra di essa per indicare la saldatura a filo di retro. Questo tipo di saldatura viene utilizzato per unire due pezzi sovrapposti in modo che la saldatura si estenda sulla parte posteriore del pezzo di lavoro. Il simbolo può anche includere indicazioni sulla dimensione o la forma del filo di retro, nonché sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Backing or Back Gouging” (saldatura di supporto o di bisellatura posteriore): Questo simbolo è costituito da una linea retta orizzontale o diagonale che rappresenta la base del cordone di saldatura, con una linea ondulata o una serie di linee disegnate sopra di essa per indicare la presenza di un supporto o la bisellatura posteriore. Il simbolo può anche includere indicazioni sulla tipologia di supporto utilizzato o sulla profondità del bisellatura posteriore, nonché sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Plug or Slot Weld” (saldatura a tappo o a fessura): Questo simbolo è costituito da un cerchio o da una linea retta che rappresenta il foro o la fessura da saldare, con linee che partono dal cerchio o dalla fessura per indicare la saldatura a tappo o a fessura. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite un foro o una fessura. Il simbolo può anche includere indicazioni sulla dimensione o la profondità del foro o della fessura, nonché sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Surfacing or Overlay” (saldatura di superficie o sovrapposizione): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee orizzontali o diagonali che indicano la sovrapposizione del materiale di saldatura sulla superficie del pezzo. Questo tipo di saldatura viene utilizzato per coprire o proteggere una superficie esistente o per aggiungere uno strato di materiale alla superficie del pezzo di lavoro. Il simbolo può anche includere indicazioni sulla dimensione o lo spessore del materiale di saldatura sovrapposto, nonché sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Surfacing with Broad Root Face” (saldatura di superficie con ampia radice di saldatura): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee orizzontali o diagonali che indicano la sovrapposizione del materiale di saldatura sulla superficie del pezzo, insieme a una “V” o un trapezio disegnato sotto di esse per indicare una radice di saldatura più ampia. Questo tipo di saldatura viene utilizzato per coprire o proteggere una superficie esistente o per aggiungere uno strato di materiale alla superficie del pezzo, con una radice di saldatura più ampia per una maggiore resistenza. Il simbolo può anche includere indicazioni sulla dimensione o lo spessore del materiale di saldatura sovrapposto e sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Surfacing with Narrow Root Face” (saldatura di superficie con stretta radice di saldatura): Questo simbolo è simile al simbolo precedente, ma indica una radice di saldatura più stretta. È costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee orizzontali o diagonali che indicano la sovrapposizione del materiale di saldatura sulla superficie del pezzo, insieme a una “V” o un trapezio disegnato sotto di esse per indicare una radice di saldatura più stretta.

- Simbolo “Backing or Back Gouging” (saldatura di supporto o di retrogozzatura): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee interrotte o tratteggiate parallele che indicano la presenza di un materiale di supporto o di un’operazione di retrogozzatura sulla parte posteriore del pezzo. Questo tipo di saldatura viene utilizzato per fornire supporto o riempire lo spazio tra due pezzi di metallo durante il processo di saldatura, o per rimuovere il materiale in eccesso dalla parte posteriore del pezzo prima della saldatura. Il simbolo può anche includere indicazioni sulla dimensione o lo spessore del materiale di supporto o sulla profondità della retrogozzatura.

- Simbolo “Flare Bevel Groove Weld” (saldatura a scanalatura a bisello o a flare): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con due linee oblique che si incrociano formando un angolo acuto per indicare una scanalatura a bisello o una scanalatura a flare, dove le due parti da saldare si uniscono in modo inclinato. Il simbolo può anche includere indicazioni sulla dimensione o l’angolo del bisello, nonché sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “J-Groove Weld” (saldatura a scanalatura a J): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una linea obliqua che forma una “J” per indicare una scanalatura a J, dove una parte si sovrappone all’altra formando una scanalatura a forma di J. Il simbolo può anche includere indicazioni sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Flange Edge Weld” (saldatura del bordo del flangia): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee verticali o orizzontali che indicano la saldatura del bordo del flangia, che è la parte sporgente di un pezzo utilizzata per il collegamento con un’altra parte. Questo tipo di saldatura viene utilizzato per unire due flange insieme. Il simbolo può anche includere indicazioni sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Flare-V Weld” (saldatura a V di flangia): Questo simbolo è simile al simbolo precedente, ma indica una saldatura a V tra due flange. È costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con due linee oblique che si incrociano formando un angolo acuto per indicare una saldatura a V di flangia. Il simbolo può anche includere indicazioni sulla dimensione o l’angolo del V, nonché sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Edge Weld” (saldatura del bordo): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee verticali o orizzontali che indicano la saldatura del bordo del pezzo di lavoro. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo lungo i loro bordi. Il simbolo può anche includere indicazioni sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Plug Weld” (saldatura di tappo o di innesto): Questo simbolo è costituito da una cerchia vuota o piena che rappresenta il foro di innesto nel pezzo di lavoro, con una linea che indica la saldatura del tappo all’interno del foro. Questo tipo di saldatura viene utilizzato per collegare due pezzi di metallo perforando un foro in uno dei pezzi e saldando un tappo all’interno del foro. Il simbolo può anche includere indicazioni sulla dimensione o lo spessore del tappo e sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Slot Weld” (saldatura a fessura o scanalatura): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee parallele che indicano una fessura o una scanalatura nel pezzo, con una linea che indica la saldatura all’interno della fessura o della scanalatura. Questo tipo di saldatura viene utilizzato per collegare due pezzi di metallo lungo una fessura o una scanalatura. Il simbolo può anche includere indicazioni sulla dimensione o lo spessore della fessura o della scanalatura e sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Seam Weld” (saldatura a giunto o a bordo): Questo simbolo è costituito da due linee parallele che rappresentano i bordi di due pezzi di metallo sovrapposti, con una serie di linee orizzontali o verticali che indicano la saldatura tra i bordi. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo lungo la loro lunghezza, formando una giunzione continua o un bordo saldato. Il simbolo può anche includere indicazioni sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Stitch Weld” (saldatura a punti): Questo simbolo è costituito da una serie di punti o cerchi che indicano la posizione e la disposizione dei punti di saldatura sul pezzo di lavoro. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una serie di punti di saldatura disposti in modo regolare o irregolare lungo la giunzione. Il simbolo può anche includere indicazioni sulla distanza o il passo tra i punti di saldatura.

- Simbolo “Back Weld” (saldatura di ritorno): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una linea che indica la saldatura eseguita sul lato opposto del pezzo di lavoro. Questo tipo di saldatura viene utilizzato per eseguire una saldatura sul lato opposto del pezzo di lavoro rispetto alla vista del disegno tecnico, ad esempio quando la saldatura viene eseguita dall’altro lato di una lamiera o di una struttura. Il simbolo può anche includere indicazioni sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Melt-Through Weld” (saldatura a fusione completa): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una linea che indica la saldatura eseguita tramite una fusione completa dei bordi dei pezzi di lavoro. Questo tipo di saldatura viene utilizzato quando si desidera una penetrazione completa dei bordi dei pezzi di lavoro, creando una saldatura continua senza giunture o lacune. Il simbolo può anche includere indicazioni sulla dimensione o l’altezza del cordone di saldatura.

- Simbolo “Backing Weld” (saldatura di fondo): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee orizzontali o verticali che indicano la saldatura eseguita sulla parte inferiore del pezzo di lavoro, spesso per proteggere il lato inferiore della saldatura principale. Questo tipo di saldatura viene utilizzato per aggiungere una saldatura di supporto o di protezione sotto una saldatura principale. Il simbolo può anche includere indicazioni sulla dimensione o l’altezza del cordone di saldatura di fondo.

- Simbolo “Surfacing Weld” (saldatura di rivestimento o di superficie): Questo simbolo è costituito da una serie di linee orizzontali o verticali che indicano la saldatura eseguita sulla superficie del pezzo di lavoro, spesso per aggiungere uno strato di materiale di rivestimento o per riparare o rinnovare una superficie danneggiata. Questo tipo di saldatura viene utilizzato per applicare uno strato di materiale di rivestimento sulla superficie del pezzo di lavoro, ad esempio per protezione dalla corrosione o per finiture estetiche. Il simbolo può anche includere indicazioni sulla dimensione o lo spessore del rivestimento di saldatura.

- Simbolo “Plug Weld” (saldatura a tappo): Questo simbolo è costituito da un cerchio o un’ellisse che rappresenta il tappo di saldatura, posizionato sulla giunzione tra due pezzi di metallo sovrapposti. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo sovrapposti, creando una saldatura a forma di tappo all’interno del foro o dell’apertura tra i pezzi di lavoro. Il simbolo può anche includere indicazioni sulla dimensione o la lunghezza del tappo di saldatura.

- Simbolo “Slot Weld” (saldatura a fessura): Questo simbolo è costituito da una linea retta con una serie di linee parallele che indicano la saldatura eseguita all’interno di una fessura o di un’apertura tra due pezzi di metallo. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo separati da una fessura o un’apertura, creando una saldatura continua lungo la fessura o l’apertura stessa. Il simbolo può anche includere indicazioni sulla dimensione o la larghezza della fessura o dell’apertura di saldatura.

- Simbolo “J-groove Weld” (saldatura a scanalatura a J): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una fessura a forma di “J” che indica la forma della scanalatura di saldatura. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una fessura a forma di “J” creata nella giunzione dei pezzi di lavoro. Il simbolo può anche includere indicazioni sulla dimensione o la larghezza della fessura o della scanalatura di saldatura.

- Simbolo “U-groove Weld” (saldatura a scanalatura a U): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una fessura a forma di “U” che indica la forma della scanalatura di saldatura. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una fessura a forma di “U” creata nella giunzione dei pezzi di lavoro. Il simbolo può anche includere indicazioni sulla dimensione o la larghezza della fessura o della scanalatura di saldatura.

- Simbolo “V-groove Weld” (saldatura a scanalatura a V): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una fessura a forma di “V” che indica la forma della scanalatura di saldatura. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una fessura a forma di “V” creata nella giunzione dei pezzi di lavoro. Il simbolo può anche includere indicazioni sulla dimensione o la larghezza della fessura o della scanalatura di saldatura.

- Simbolo “Flare-V” (saldatura a scanalatura a V con smusso): Questo simbolo è simile al simbolo “V-groove Weld”, ma include una linea diagonale o una freccia che indica la presenza di uno smusso o un affilamento del bordo della scanalatura. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una fessura a forma di “V” con uno smusso o un affilamento del bordo, che può facilitare la penetrazione del materiale di saldatura. Il simbolo può anche includere indicazioni sulla dimensione o la larghezza della fessura e dello smusso.

- Simbolo “Flare-Bevel” (saldatura a scanalatura con smusso): Questo simbolo è simile al simbolo “J-groove Weld” o “U-groove Weld”, ma include una linea diagonale o una freccia che indica la presenza di uno smusso o un affilamento del bordo della scanalatura. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una scanalatura con uno smusso o un affilamento del bordo, che può facilitare la penetrazione del materiale di saldatura. Il simbolo può anche includere indicazioni sulla dimensione o la larghezza della scanalatura e dello smusso.

- Simbolo “Backing Weld” (saldatura di rinforzo): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee incrociate o parallele che indicano una saldatura di rinforzo eseguita sul lato opposto della giunzione di saldatura. Questo tipo di saldatura viene utilizzato per creare una saldatura di rinforzo sul lato opposto della giunzione di saldatura, al fine di garantire una migliore penetrazione del materiale di saldatura o migliorare la resistenza della giunzione. Il simbolo può anche includere indicazioni sulla dimensione o il tipo di saldatura di rinforzo.

- Simbolo “Surfacing Weld” (saldatura di rivestimento): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee incrociate o parallele che indicano una saldatura di rivestimento eseguita sulla superficie del pezzo di lavoro. Questo tipo di saldatura viene utilizzato per applicare un rivestimento di materiale di saldatura sulla superficie del pezzo di lavoro, al fine di migliorare la resistenza all’usura, la corrosione o altre proprietà del materiale di base. Il simbolo può anche includere indicazioni sul tipo di rivestimento o la dimensione del deposito di saldatura.

- Simbolo “Plug Weld with Spot Face” (saldatura a tappo con piana di appoggio): Questo simbolo è simile al simbolo “Plug Weld”, ma include una linea retta o una freccia che indica la presenza di una piana di appoggio o una superficie piana preparta prima di eseguire la saldatura a tappo. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo mediante saldatura a tappo, ma richiede anche la preparazione di una superficie piana o una piana di appoggio sulla quale il tappo di saldatura verrà saldato. Il simbolo può anche includere indicazioni sulla dimensione o la posizione della piana di appoggio.

- Simbolo “Weld-All-Around” (saldatura completa tutto intorno): Questo simbolo è costituito da una linea retta che rappresenta la circonferenza di un pezzo di lavoro, con una serie di linee incrociate o parallele che indicano una saldatura completa tutto intorno al pezzo di lavoro. Questo tipo di saldatura viene utilizzato per saldare completamente la circonferenza di una giunzione, come ad esempio la giunzione di un tubo o di un cilindro. Il simbolo può anche includere indicazioni sulla dimensione o il tipo di saldatura da eseguire.

- Simbolo “Seal Weld” (saldatura di tenuta): Questo simbolo è costituito da una linea retta o una serie di linee parallele che rappresentano una saldatura di tenuta eseguita su una superficie di giunzione o di sovrapposizione. Questo tipo di saldatura viene utilizzato per creare una sigillatura ermetica o una barriera contro la penetrazione di liquidi, gas o altre sostanze tra due superfici di giunzione. Il simbolo può anche includere indicazioni sulla dimensione o il tipo di saldatura di tenuta.

- Simbolo “Surfacing and Edge Weld” (saldatura di rivestimento e bordo): Questo simbolo è costituito da una linea retta che rappresenta la superficie del pezzo di lavoro, con una serie di linee incrociate o parallele che indicano una saldatura di rivestimento eseguita sulla superficie del pezzo di lavoro e una saldatura di bordo eseguita lungo il bordo del pezzo di lavoro. Questo tipo di saldatura viene utilizzato per applicare un rivestimento di materiale di saldatura sulla superficie del pezzo di lavoro e allo stesso tempo saldare lungo il bordo del pezzo di lavoro. Il simbolo può anche includere indicazioni sul tipo di rivestimento, la dimensione del deposito di saldatura o la posizione della saldatura di bordo.

- Simbolo “Melt-Through Weld” (saldatura a penetrazione completa): Questo simbolo è costituito da una linea retta o una serie di linee parallele che indicano una saldatura a penetrazione completa eseguita sulla superficie di giunzione. Questo tipo di saldatura viene utilizzato per creare una giunzione di saldatura con penetrazione completa, in cui il materiale di saldatura si fonde completamente attraverso il pezzo di lavoro, creando una giunzione solida. Il simbolo può anche includere indicazioni sulla dimensione o il tipo di saldatura a penetrazione completa.

- Simbolo “Weld-All-Around with Backing” (saldatura completa tutto intorno con supporto): Questo simbolo è simile al simbolo “Weld-All-Around” (saldatura completa tutto intorno), ma include anche una linea retta o una serie di linee parallele che rappresentano un supporto o un rinforzo posto sul lato opposto della giunzione di saldatura. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una saldatura completa tutto intorno, con l’aggiunta di un supporto o rinforzo per migliorare la resistenza e la stabilità della giunzione. Il simbolo può anche includere indicazioni sul tipo o la posizione del supporto o rinforzo.

- Simbolo “Plug or Slot Weld” (saldatura di tappo o fessura): Questo simbolo è costituito da una linea retta o una serie di linee parallele che indicano una saldatura di tappo o fessura eseguita in un foro o una fessura su un pezzo di lavoro. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una saldatura di tappo o fessura, dove il materiale di saldatura viene fuso e riempie il foro o la fessura creando una giunzione solida. Il simbolo può anche includere indicazioni sulla dimensione o la posizione della saldatura di tappo o fessura.

- Simbolo “Flare-V” (saldatura a V smussata): Questo simbolo è costituito da una linea retta o una serie di linee parallele che indicano una saldatura a V smussata eseguita su una giunzione a V. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una giunzione a V, dove le superfici di giunzione vengono smussate o angolate prima della saldatura per migliorare la penetrazione del materiale di saldatura e la resistenza della giunzione. Il simbolo può anche includere indicazioni sulla dimensione o l’angolo dello smusso.

- Simbolo “Flare-Bevel” (saldatura a bisello smussato): Questo simbolo è simile al simbolo “Flare-V” (saldatura a V smussata), ma indica una saldatura a bisello smussato invece di una giunzione a V. Il simbolo è costituito da una linea retta o una serie di linee parallele che indicano una saldatura a bisello eseguita su una superficie di giunzione inclinata. Questo tipo di saldatura viene utilizzato per unire due pezzi di metallo tramite una giunzione inclinata, dove le superfici di giunzione vengono smussate prima della saldatura per migliorare la penetrazione del materiale di saldatura e la resistenza della giunzione. Il simbolo può anche includere indicazioni sulla dimensione o l’angolo dello smusso.

- Simbolo “Flange Edge Weld” (saldatura di bordo flangia): Questo simbolo è costituito da una linea retta o una serie di linee parallele che indicano una saldatura di bordo flangia, che viene eseguita sulla parte sporgente di una flangia. Le flange sono sporgenze piatte o curve che si trovano sui bordi di alcuni componenti, come tubi o pannelli, e vengono utilizzate per collegare o fissare i componenti tra loro. Questo tipo di saldatura viene utilizzato per unire il bordo della flangia di due componenti tramite una saldatura eseguita lungo il bordo della flangia. Il simbolo può anche includere indicazioni sulla dimensione o il tipo di flangia.

- Simbolo “Edge Weld” (saldatura di bordo): Questo simbolo è costituito da una linea retta o una serie di linee parallele che indicano una saldatura di bordo, che viene eseguita lungo il bordo di un componente, come un pannello o una piastra. Questo tipo di saldatura viene utilizzato per unire due componenti tramite una saldatura eseguita lungo il bordo, creando una giunzione solida. Il simbolo può anche includere indicazioni sulla dimensione o la posizione della saldatura di bordo.

Questi sono alcuni degli esempi di simboli di saldatura utilizzati nelle procedure di saldatura per indicare il tipo di giunzione, la posizione, la dimensione e altre informazioni importanti per l’esecuzione corretta della saldatura. È importante essere ben informati sui diversi simboli di saldatura e capirne il significato prima di eseguire qualsiasi lavoro di saldatura per garantire risultati di alta qualità e sicurezza.

FAQ

Domande frequenti? Scopri tutte le risposte ai quesiti tecnici più comuni! Approfondisci le informazioni essenziali sulle opere metalliche e migliora la tua comprensione con soluzioni pratiche e chiare. Non lasciarti sfuggire dettagli importanti!

Views: 2

L’Olympiastadion di Berlino rappresenta un monumento†iconico⣠che fonde con maestria il mondo dello sport e dell’architettura metallica.⣠Grazie alla sua⤠straordinaria struttura, questa meraviglia di ingegneria è diventata un punto di riferimento per gli appassionati di⣠sport â¤e⣠gli amanti dell’architettura in tutto⣠il mondo. L’imponente⢠carpenteria metallica che caratterizza questo stadio è​ il risultato di una visione â¢ardita e di un’attenzione meticolosa ai⣠dettagli, offrendo un’esperienza unica sia per gli atleti che per il pubblico. In questo articolo, esploreremo le caratteristiche tecniche†e i‌ risultati sorprendenti della carpenteria dell’Olympiastadion di Berlino, evidenziando come si sia trasformata in​ un⤠simbolo di​ eccellenza ingegneristica e artistica.

Introduzione all’Olympiastadion di Berlino: uno â€sportivo capolavoro architettonico

L’Olympiastadion di‌ Berlino, situato nella capitale tedesca, è una straordinaria testimonianza dell’architettura sportiva â¢moderna.⤠Questo straordinario capolavoro architettonico è stato progettato da Werner​ March e costruito tra il 1934 e il 1936 per ospitare i Giochi Olimpici ‌estivi del 1936. È un esempio lampante dello⤠stile neoclassico tipico del periodo, con una combinazione elegante di materiali come il marmo, il ​cemento⣠e l’acciaio.

L’edificio è imponente e grandioso, con†una capacità di ‌oltre 74.000 spettatori. L’Olympiastadion⣠si caratterizza per la sua simmetria⣠e per il suo â£design⣠pulito e minimalista. La facciata principale è dominata da una serie di colonne di marmo bianco‌ che si ergono maestose e conferiscono un⤠senso â£di grandezza all’intera struttura. Al centro ​della facciata si trova​ l’ingresso principale, che conduce gli spettatori all’interno di uno degli stadi più iconici al mondo.

All’interno dello‌ stadio gli spalti​ sono â¢disposti in maniera perfettamente‌ simmetrica, con⢠le​ sagome â¢delle tribune che si stagliano⢠contro l’ampio campo â¤di⤠gioco. Tra le caratteristiche ‌più iconiche⢠dell’Olympiastadion ci sono ‌senza†dubbio le quattro torri angolari, alte oltre 75 metri, che offrono una vista panoramica mozzafiato sulla città di†Berlino. â¤

L’architettura dell’Olympiastadion â€di Berlino è un perfetto equilibrio tra⤠funzionalità‌ ed estetica. Durante la sua storia, lo stadio è stato oggetto di â¢importanti ristrutturazioni, come quella avvenuta in vista della Coppa del Mondo FIFA 2006. Grazie a ‌queste modifiche, l’Olympiastadion è diventato uno dei moderni stadi multifunzionali â¢più all’avanguardia d’Europa, in grado di ospitare‌ eventi‌ sportivi,⢠concerti e altre manifestazioni di grande richiamo.

In conclusione, l’Olympiastadion di Berlino è un gioiello architettonico che ha resistito alle prove del tempo. Oltre​ a rappresentare la storia del passato, è un impianto sportivo⢠all’altezza delle sfide del presente. Chiunque visiti questo luogo avrà la possibilità â¢di immergersi nella grandiosa bellezza di un’opera architettonica â¤che combina​ eleganza e funzionalità in modo unico.

L’importanza dell’architettura metallica nell’Olympiastadion

L’Olympiastadion di Berlino è uno dei più†grandi esempi di architettura metallica del XX secolo, rappresentando un’importante pietra miliare nel⤠campo dell’ingegneria⤠strutturale. L’impiego innovativo di travi, colonne⢠e reti di acciaio in questa struttura†ha conferito⤠all’Olympiastadion una notevole resistenza e stabilità, consentendo allo stadio di sopportare grandi carichi â¤senza compromettere l’estetica architettonica.

Un elemento chiave dell’architettura metallica dell’Olympiastadion â£è il suo tetto â¤ad ali di falco, ispirato â£all’architettura classica greca. Questo design unico è realizzato con una struttura reticolare in acciaio che offre una protezione​ efficace dagli agenti atmosferici senza l’aggiunta di pilastri o muri. La combinazione di leggerezza e​ resistenza â£dell’acciaio ha reso possibile la creazione di un tetto impressionante che copre un’area considerevole senza appesantire la struttura sottostante.

L’utilizzo dell’architettura metallica†nell’Olympiastadion ha anche consentito di⢠ottenere un’ampia e flessibile⢠distribuzione degli spazi interni. Le grandi campate senza colonne intermedie ‌permettono di avere viste senza ostacoli dagli spalti, garantendo‌ un’esperienza†visiva ottimale durante gli eventi sportivi e culturali. Inoltre, la struttura â¤in acciaio presenta una maggiore modularità rispetto ad altri‌ materiali, facilitando eventuali ‌modifiche o ampliamenti futuri.

Infine, l’architettura metallica dell’Olympiastadion ha rappresentato⤠un†importante esempio di sostenibilità nell’edilizia. L’acciaio⤠utilizzato per la struttura è completamente riciclabile, garantendo una riduzione ​dell’impatto​ ambientale. Inoltre, grazie alla leggerezza dell’acciaio, è stato possibile ridurre la quantità di ‌materiali⤠necessari per â£la costruzione, contribuendo a un’ottimizzazione delle risorse.

La costruzione dell’Olympiastadion: un esempio di eccellenza artigianale

L’Olympiastadion, situato nel cuore di ​Berlino, è un’icona â£di‌ eccellenza â€artigianale†nel campo delle costruzioni. â£Commissionato‌ per ospitare le Olimpiadi del 1936, questo imponente stadio è uno â¢dei migliori esempi di architettura moderna del periodo. La sua costruzione richiese il contributo di numerosi⢠artigiani altamente specializzati, che con maestria, talento e dedizione realizzarono â¤un edificio all’avanguardia e senza⤠precedenti.

Un aspetto che rende l’Olympiastadion un esempio⣠di eccellenza â£artigianale è l’imponente struttura di cemento armato. Gli artigiani‌ coinvolti nel suo processo di costruzione avevano una conoscenza approfondita delle tecniche di colata del​ cemento armato e â¢delle proprietà dei materiali utilizzati. Grazie alla†loro competenza, ‌furono in grado di realizzare una struttura â¤solida e resistente â¢che potesse sopportare notevoli carichi e durare nel tempo.

Un’altra⤠caratteristica che testimonia l’eccellenza artigianale dell’Olympiastadion è la sua â¤facciata esterna, composta da una combinazione di â¢piastrelle ​di marmo â£bianco⤠di Carrara e mattoni rossi. L’uso di queste due‌ diverse⣠tipologie di⤠materiali richiese grande precisione e abilità â€da parte degli artigiani, che dovettero lavorare con â¤attenzione per creare un effetto visivo⣠armonioso e di grande impatto estetico.

Infine, l’interno dell’Olympiastadion riflette l’alta qualità dell’artigianato impiegato nella⢠sua costruzione. Gli artigiani​ si â£occuparono della realizzazione â¢dei dettagli decorativi, come le gradinate in​ legno di rovere, i corrimano in⣠ferro⣠battuto e â¢gli ornamenti artistici. Ogni elemento‌ fu eseguito con‌ cura⤠e precisione, â€creando un ambiente elegante e raffinato che⤠contribuisce all’atmosfera unica che pervade lo stadio.

I materiali metallici utilizzati nella‌ carpenteria dell’Olympiastadion di Berlino

Gli â¢imponenti ‌materiali metallici che costituiscono la struttura della carpenteria dell’Olympiastadion di Berlino rappresentano un capolavoro di ingegneria. La â¤scelta di questi materiali è stata attentamente ponderata â¤per garantire la sicurezza, â€la resistenza e la durabilità della struttura, consentendo allo stadio‌ di ospitare eventi di grandi†dimensioni.

Uno dei principali materiali utilizzati⣠nella carpenteria è l’acciaio strutturale ad alta resistenza. Questo â€tipo di acciaio‌ offre un’elevata resistenza‌ alla trazione e â£alla compressione, consentendo alla struttura di sopportare carichi pesanti⣠senza deformarsi. Le travi e le colonne in acciaio sono saldate insieme per â£formare una rete solida e stabile che sostiene l’intero stadio.

Per garantire â£la resistenza alla corrosione e prolungare ‌la durata della struttura, l’acciaio è⢠stato sottoposto a un trattamento di zincatura. Questo processo consiste ‌nell’applicazione di uno strato protettivo di zinco sulla superficie dell’acciaio, che â€lo rende ​meno suscettibile alla corrosione causata dagli agenti â¤atmosferici. In â¢questo modo, la carpenteria dell’Olympiastadion rimane solida e‌ affidabile nel corso del tempo.

Oltre all’acciaio strutturale, un⣠altro materiale importante⣠utilizzato nella⣠carpenteria è⤠l’alluminio leggero. Questo​ materiale possiede â£una notevole resistenza meccanica, nonostante‌ il suo peso ridotto. L’alluminio è⤠stato impiegato per la realizzazione di elementi architettonici, come le ‌facciate e le coperture.⤠La⢠sua versatilità ha consentito â¤di creare forme uniche e di colore argentato, che conferiscono all’Olympiastadion un’elegante ​e moderno aspetto.

Infine, il vetro è stato integrato nella carpenteria per fornire un’ampia ​illuminazione naturale. Pannelli di vetro temprato sono stati utilizzati per creare ampie finestre e lucernari, consentendo alla luce solare ‌di penetrare‌ nell’arena. Questo non solo contribuisce⣠a creare un’atmosfera luminosa e ​confortevole per⣠gli spettatori,‌ ma riduce anche il consumo di energia elettrica durante il giorno.

In⣠sintesi, la â¢carpenteria dell’Olympiastadion di Berlino è stata realizzata ​con materiali metallici di alta‌ qualità, come⢠l’acciaio strutturale, l’alluminio leggero â¢e il vetro. ​Questi materiali garantiscono la solidità, la resistenza e la durabilità della struttura, senza comprometterne l’estetica e l’efficienza energetica. L’uso sapiente di questi⣠materiali ha consentito la creazione di un’iconica e funzionale arena sportiva che è un vanto per la città di Berlino.

L’importanza delle⣠strutture metalliche per la sicurezza degli spettatori

Protezione al di sopra di tutto

Quando si tratta di assicurare ​la sicurezza degli spettatori durante eventi di â£massa, le strutture metalliche svolgono un ruolo cruciale. Queste⣠robuste installazioni forniscono una protezione affidabile, consentendo ai partecipanti di godersi lo spettacolo senza preoccupazioni. Grazie alla loro resistenza⤠e durata, le strutture metalliche sono in ‌grado di â€sopportare qualsiasi carico di peso e resistere a condizioni meteorologiche avverse.

Un punto di riferimento per la‌ sicurezza

Le strutture metalliche non‌ solo offrono una â¢piattaforma stabile per gli â¢spettatori, ma svolgono anche un ​ruolo fondamentale nel mantenere l’ordine all’interno degli eventi. ​Le barriere di⤠sicurezza in metallo​ forniscono una chiara separazione tra il pubblico e gli artisti, prevenendo l’ingresso non autorizzato ‌e limitando i rischi â¤di â¤incidenti o scontri. Queste strutture sono progettate per â£guidare il flusso degli spettatori, facilitando l’evacuazione in caso di emergenza.

Versatilità per ogni occasione

Le strutture metalliche offrono anche†una grande versatilità nell’adattarsi a diversi tipi di eventi. Con la possibilità di personalizzarle ‌e modellarle secondo le specifiche richieste, queste installazioni possono essere facilmente â€adattate ai vari contesti, che â¤si tratti di concerti all’aperto, eventi sportivi o festival. Inoltre, le strutture metalliche possono essere â£assemblate e smontate con facilità, consentendo ‌una rapida installazione e riducendo i tempi ​di preparazione dell’evento.

La ricerca del massimo comfort e della massima sicurezza

L’obiettivo principale delle strutture metalliche è â€garantire la sicurezza ​degli spettatori, ma queste installazioni vanno oltre. Inoltre, â£grazie â¢all’utilizzo di⣠materiali ‌resistenti e alla possibilità​ di aggiungere accessori â¤come sedili, coperture o†luci, le⤠strutture metalliche possono offrire ai partecipanti​ il massimo comfort durante gli eventi. Questo si traduce in†un’esperienza piacevole per gli spettatori, creando un ambiente sicuro e‌ accogliente.

Soluzioni â¤innovative di carpenteria metallica⣠nell’Olympiastadion

Il ‌chamfering è una soluzione innovativa di carpenteria metallica che è ​stata impiegata con successo ‌nell’Olympiastadion. Questa tecnica consiste nell’arrotondare gli spigoli vivi di elementi strutturali in metallo, conferendo loro⢠una maggiore â€resistenza agli urti e⢠una migliore⤠estetica. Grazie al chamfering, i pilastri e le travi dell’Olympiastadion ​presentano un profilo più ‌elegante e sicuro, garantendo al contempo una maggiore durabilità â€nel tempo.

Un’altra​ soluzione innovativa adottata⣠nella carpenteria metallica dell’Olympiastadion â¤è⤠l’utilizzo‌ di elementi â¤prefabbricati.⢠Questa â£tecnica permette di realizzare i componenti strutturali in un ambiente controllato, garantendo una migliore qualità e precisione⣠nella loro realizzazione. Grazie all’utilizzo di elementi prefabbricati, la costruzione†dell’Olympiastadion è stata notevolmente â¢accelerata, consentendo di rispettare⣠i tempi di ‌consegna stabiliti senza compromettere la qualità del risultato finale.

Un’altra â€soluzione all’avanguardia implementata nella carpenteria metallica dell’Olympiastadion⣠è ​l’utilizzo di materiali compositi. Questi⤠materiali sono costituiti da ‌una combinazione di due o più componenti di diverse nature, come‌ il metallo e la‌ fibra di carbonio. Grazie a questa​ combinazione, i componenti in materiale â€composito dell’Olympiastadion offrono una maggiore resistenza†e leggerezza rispetto ai tradizionali materiali in⢠metallo. Inoltre, l’utilizzo di materiali compositi permette di ridurre i costi di manutenzione nel lungo termine, grazie â€alla loro natura resistente alla corrosione e ai⣠danni provocati dall’usura.

Infine, la carpenteria metallica dell’Olympiastadion si caratterizza per l’utilizzo di collegamenti strutturali innovativi. Questi collegamenti sono progettati per garantire una maggiore stabilità â¢e resistenza â¢alle sollecitazioni. Grazie â¢a sistemi di connessione avanzati,​ come ad esempio l’utilizzo​ di bulloni ad alta resistenza e â€saldature di precisione, la struttura dell’Olympiastadion è in grado di sopportare carichi elevati senza subire â¢deformazioni o cedimenti. Questi collegamenti strutturali†innovativi contribuiscono non solo alla solidità e ​alla sicurezza dell’Olympiastadion, ma anche all’estetica â¢complessiva â€della struttura,⤠consentendo di ottenere una visione imponente ed elegante.

Raccomandazioni per il mantenimento e la†conservazione della carpenteria metallica dell’Olympiastadion⢠di Berlino

Per garantire il corretto mantenimento e la durabilità della⣠carpenteria metallica dell’Olympiastadion di Berlino, si consiglia†di seguire attentamente le â¤seguenti raccomandazioni:

- Ispezionare regolarmente la struttura metallica per individuare eventuali segni di corrosione, danni strutturali o irregolarità. I punti critici da ‌controllare⢠includono ​le giunzioni, le saldature e i supporti delle travi.

- Effettuare una pulizia periodica della⤠carpenteria†metallica utilizzando strumenti non⣠abrasivi e detergenti neutri. Rimuovere eventuali residui di polvere o sporco â€che potrebbero favorire la corrosione.

- Applicare un rivestimento protettivo sulla superficie della struttura metallica per prevenire la formazione‌ di ruggine â£e aumentarne la resistenza agli agenti atmosferici. Si consiglia di​ utilizzare prodotti specifici â£per il trattamento antiruggine e di seguire le â¢istruzioni del produttore â¤per⣠l’applicazione corretta.

È fondamentale⢠prestare particolare attenzione alle giunzioni e alle ‌saldature, che rappresentano i â£punti â¢di maggiore criticità della carpenteria⤠metallica. Se vengono individuati â£segni di corrosione o danni, si​ consiglia ​di ‌intervenire tempestivamente per effettuare le necessarie riparazioni o ​sostituzioni. Si raccomanda di affidarsi a â€professionisti specializzati per tali interventi.

Infine, è importante tenere traccia delle â¤operazioni di manutenzione effettuate, condividendo le informazioni con il personale responsabile ‌e tenendo un registro dettagliato. Questo permetterà di monitorare l’efficacia delle misure â€preventive adottate‌ e di pianificare†interventi futuri in modo tempestivo.

Conclusione

La carpenteria dell’Olympiastadion di Berlino rappresenta un â¢connubio armonico tra â£sport e ​architettura metallica. La complessità tecnica⣠e la maestosità â¤di questa struttura metallica suscitano ammirazione e rispetto. Grazie alla sua imponente presenza, l’Olympiastadion è diventato un’icona nell’ambito delle strutture⤠sportive, simbolo di grandiosità e di precisione ingegneristica.

La perfezione dei dettagli, la‌ resistenza dei materiali impiegati e⤠l’accurata pianificazione hanno garantito la longevità e⢠la funzionalità di questa carpenteria, che ancora oggi continua a rappresentare un punto di riferimento nel mondo dell’architettura sportiva.

L’utilizzo intelligente dei materiali metallici ha permesso di superare le sfide architettoniche â€e di realizzare â€una struttura durevole,†agevole nella manutenzione e in grado ​di sostenere carichi pesanti. L’uso‌ del metallo ha consentito una flessibilità⢠strutturale senza precedenti, consentendo di â£creare grandi spazi coperti senza l’uso⢠di colonne di supporto.

L’Olympiastadion di Berlino incarna l’eccellenza architettonica, â€dimostrando ​come l’ingegneria e lo sport possano ‌convergere â€per creare monumenti duraturi e â€funzionali. L’impatto visivo della carpenteria di questa struttura è paragonabile al fascino e alla potenza dello sport,⢠rappresentando una testimonianza tangibile della perfetta combinazione ‌tra forma â¢e funzione architettonica.

In conclusione, la‌ carpenteria†dell’Olympiastadion di Berlino rimane⢠un esempio tangibile di come â€l’architettura â¢metallica possa catalizzare le‌ aspirazioni umane,⤠trasformando un semplice edificio ‌sportivo in un capolavoro anche dal punto di vista​ tecnico. Continua a ispirare sia gli⣠architetti che gli⤠appassionati⣠di sport, ‌incorniciando perfettamente la relazione â¢tra la bellezza della forma e ‌la forza dell’ingegneria nella realizzazione di strutture all’avanguardia.

"Hai un'opinione tecnica o una domanda specifica? Non esitare, lascia un commento! La tua esperienza può arricchire la discussione e aiutare altri professionisti a trovare soluzioni. Condividi il tuo punto di vista!"