Tutti i contenuti pubblicati nel presente sito sono gestiti e scritti a livello amatoriale. In nessun caso possono essere considerati riferimento di settore.

Sistemi di Controllo Qualità per Ridurre i Tempi di Correzione nelle Carpenterie Metalliche: Strategie e Tecnologie Avanzate

Sistemi di Controllo Qualità per Ridurre i Tempi di Correzione nelle Carpenterie Metalliche: Strategie e Tecnologie Avanzate

1. Introduzione: Il ruolo del controllo qualità nella produzione metallica

Il controllo qualità (Quality Control, QC) è uno degli aspetti più critici nella produzione delle carpenterie metalliche. La complessità delle strutture prodotte, unita alla necessità di rispettare rigorose specifiche tecniche e normative, richiede che il controllo della qualità sia eseguito in modo rigoroso per evitare difetti che potrebbero compromettere l’integrità strutturale e la sicurezza dei prodotti. Tradizionalmente, i controlli qualità erano manuali e comportavano tempi significativi per la verifica e l’eventuale correzione degli errori. Tuttavia, con l’evoluzione delle tecnologie di controllo qualità automatizzato, è ora possibile ridurre notevolmente i tempi di correzione e garantire livelli di precisione mai raggiunti prima. Questo articolo esplorerà i sistemi di controllo qualità più avanzati, mettendo in luce le tecnologie, i processi e le strategie che consentono di ottimizzare la produzione nelle carpenterie metalliche.

2. L’importanza della riduzione dei tempi di correzione nella produzione metallica

Nella produzione metallica, ogni errore o difetto rilevato durante il processo può portare a costi significativi in termini di tempo e materiali. I difetti non rilevati tempestivamente possono proseguire lungo la catena produttiva, aumentando i costi di correzione e riducendo l’efficienza complessiva dell’impianto. Pertanto, la capacità di rilevare e correggere i difetti rapidamente è essenziale per mantenere alta la produttività. Ridurre i tempi di correzione non solo permette di consegnare i prodotti più velocemente, ma migliora anche la competitività dell’azienda, consentendo di offrire un prodotto di qualità superiore in tempi ridotti.

3. Tecnologie di controllo qualità non distruttivo (NDT)

Il controllo qualità non distruttivo (NDT, Non-Destructive Testing) è una delle metodologie più utilizzate nelle carpenterie metalliche per identificare difetti senza compromettere l’integrità del materiale. Le tecniche NDT includono l’uso di ultrasuoni, raggi X e correnti indotte per rilevare imperfezioni all’interno delle strutture metalliche, come crepe, porosità o discontinuità. L’adozione di queste tecnologie consente di ridurre significativamente i tempi di ispezione, poiché i test possono essere eseguiti in linea durante la produzione, evitando l’interruzione dei processi e permettendo una diagnosi immediata dei problemi.

Tabella 1: Principali tecniche di controllo qualità non distruttivo (NDT)

| Tecnica | Descrizione | Applicazioni principali |

|---|---|---|

| Ultrasuoni | Onde sonore per rilevare discontinuità interne | Saldature, giunzioni |

| Radiografia (raggi X) | Raggi X per individuare difetti interni | Componenti critici, strutture complesse |

| Correnti indotte | Campo magnetico per rilevare imperfezioni superficiali | Metalli non ferrosi, componenti piccoli |

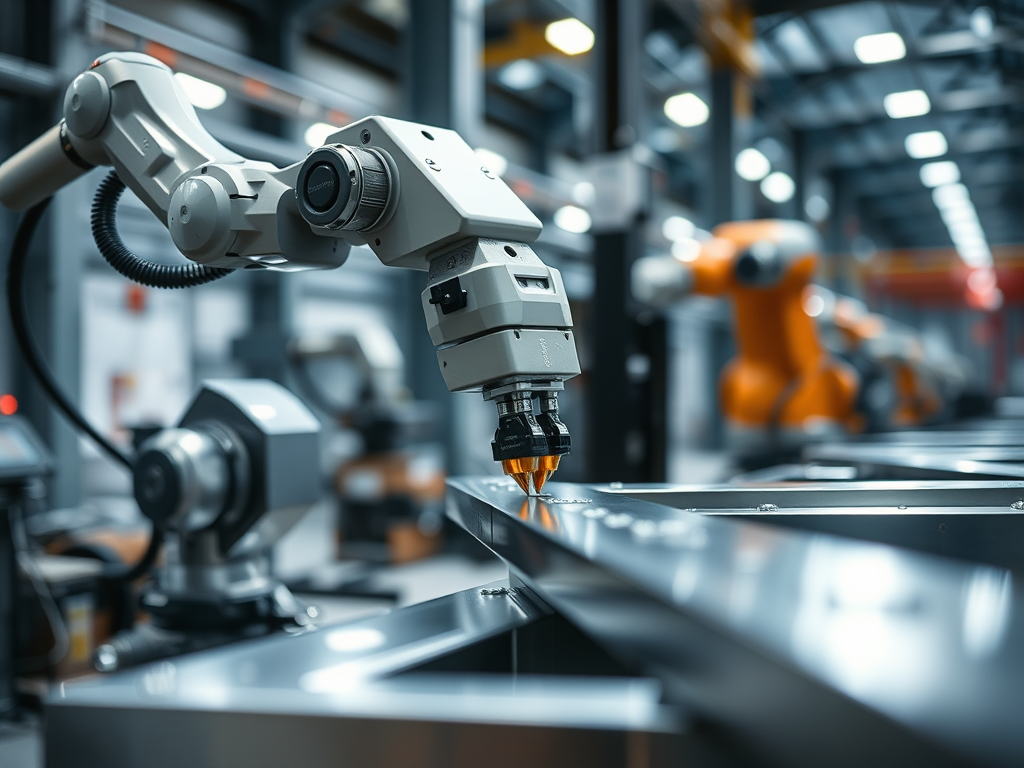

4. Automazione del controllo qualità con visione artificiale

La visione artificiale è una tecnologia in rapida crescita che utilizza telecamere ad alta risoluzione e algoritmi di intelligenza artificiale per ispezionare i componenti durante il processo produttivo. Nelle carpenterie metalliche, i sistemi di visione artificiale possono essere integrati direttamente nelle linee di produzione per monitorare in tempo reale la qualità delle lavorazioni. Questi sistemi sono in grado di rilevare difetti come deformazioni, saldature difettose o superfici non conformi con una velocità e precisione superiori rispetto ai controlli manuali. L’automazione del controllo qualità con visione artificiale riduce i tempi di ispezione e consente di intervenire immediatamente in caso di problemi, evitando che difetti minori si trasformino in problemi più gravi.

5. L’utilizzo dei robot collaborativi (cobot) per il controllo qualità

I robot collaborativi, o cobot, stanno trovando applicazioni sempre più diffuse nel campo del controllo qualità. Grazie alla loro capacità di lavorare a fianco degli operatori umani in sicurezza, i cobot possono essere utilizzati per automatizzare ispezioni di routine, liberando gli operatori per compiti a maggiore valore aggiunto. Nelle carpenterie metalliche, i cobot dotati di strumenti di misurazione e sensori avanzati possono eseguire controlli dimensionali, ispezioni visive e test di resistenza su componenti appena prodotti, riducendo notevolmente i tempi di ispezione e garantendo una qualità costante.

6. Sistemi di misurazione 3D per il controllo dimensionale

Il controllo dimensionale è fondamentale nelle carpenterie metalliche, dove anche minime variazioni nelle dimensioni dei componenti possono compromettere l’intera struttura. I sistemi di misurazione 3D, come i bracci di misura portatili o i laser scanner 3D, permettono di rilevare con precisione le dimensioni e la geometria dei componenti in tempo reale. Questi strumenti possono essere integrati nelle linee di produzione per eseguire controlli dimensionali in-process, riducendo i tempi di fermo macchina necessari per le ispezioni manuali e aumentando la produttività complessiva.

Tabella 2: Confronto tra metodi di controllo dimensionale tradizionali e misurazione 3D

| Metodo | Precisione | Tempo di ispezione | Integrazione nella linea di produzione |

|---|---|---|---|

| Controllo dimensionale manuale | Media | Lungo | Limitata |

| Misurazione 3D | Elevata | Ridotto | Alta |

7. L’importanza della calibrazione dei macchinari per ridurre i difetti

La calibrazione accurata dei macchinari è essenziale per garantire la precisione delle lavorazioni e ridurre la probabilità di difetti. Nelle carpenterie metalliche, strumenti come le macchine a controllo numerico (CNC) devono essere calibrati regolarmente per assicurare che i parametri di taglio, piegatura e saldatura siano corretti. L’adozione di sistemi di calibrazione automatizzati, come i sensori di feedback che monitorano le tolleranze durante il funzionamento della macchina, permette di ridurre i tempi di correzione e migliorare la qualità dei prodotti finiti.

8. Analisi statistica del processo (SPC) per il miglioramento continuo

L’analisi statistica del processo (SPC, Statistical Process Control) è una metodologia utilizzata per monitorare e controllare i processi produttivi in modo continuo, rilevando eventuali deviazioni dai parametri ottimali. Nelle carpenterie metalliche, l’SPC viene utilizzato per analizzare le variabili di produzione, come la temperatura, la velocità di taglio o la pressione, e per identificare eventuali tendenze che potrebbero portare a difetti. Attraverso l’uso di grafici di controllo e altri strumenti statistici, l’SPC consente di prevenire i difetti prima che si verifichino, riducendo così i tempi di correzione e migliorando l’efficienza complessiva del processo.

9. Il ruolo del software MES (Manufacturing Execution System) nel controllo qualità

I sistemi MES sono piattaforme software che gestiscono e monitorano in tempo reale tutte le attività di produzione. Nelle carpenterie metalliche, i software MES integrati con i sistemi di controllo qualità consentono di tracciare l’intero ciclo di vita di un prodotto, dalla materia prima al prodotto finito, garantendo che ogni fase del processo produttivo sia conforme agli standard di qualità. I sistemi MES permettono inoltre di registrare automaticamente i dati di ispezione e analizzarli per identificare eventuali problemi ricorrenti, riducendo i tempi di correzione grazie a una gestione più efficace delle informazioni.

10. L’automazione dei processi di saldatura per migliorare la qualità

La saldatura è uno dei processi più critici nella carpenteria metallica, e qualsiasi difetto nelle giunzioni può compromettere la resistenza e la sicurezza delle strutture. L’automazione dei processi di saldatura, mediante l’uso di robot saldatori e sistemi di monitoraggio in tempo reale, consente di migliorare la qualità delle saldature e ridurre i difetti. I robot saldatori sono dotati di sensori che monitorano costantemente la qualità del cordone di saldatura, rilevando eventuali imperfezioni e correggendole immediatamente, riducendo così i tempi di correzione.

Tabella 3: Vantaggi della saldatura automatizzata rispetto a quella manuale

| Caratteristica | Saldatura Manuale | Saldatura Automatica |

|---|---|---|

| Precisione | Variabile | Costante |

| Difetti | Maggiori probabilità | Minime |

| Tempo di correzione | Elevato | Ridotto |

11. Implementazione di tecniche Six Sigma per migliorare la qualità

Six Sigma è una metodologia di miglioramento continuo che si concentra sulla riduzione della variabilità nei processi produttivi e sulla minimizzazione dei difetti. Nelle carpenterie metalliche, l’implementazione di progetti Six Sigma consente di identificare le cause principali dei difetti e di sviluppare soluzioni per eliminarli in modo permanente. Attraverso l’uso di strumenti statistici avanzati, come l’analisi delle cause e degli effetti (diagramma di Ishikawa) e l’analisi della varianza (ANOVA), le aziende possono migliorare significativamente la qualità dei loro prodotti e ridurre i tempi necessari per le correzioni.

12. L’uso dei sistemi di monitoraggio in tempo reale per il controllo qualità

I sistemi di monitoraggio in tempo reale utilizzano sensori e dispositivi IoT per raccogliere dati continui sui processi produttivi. Nelle carpenterie metalliche, questi sistemi possono monitorare variabili chiave come temperatura, vibrazioni, pressione e precisione di taglio, rilevando immediatamente eventuali deviazioni dagli standard. Grazie al monitoraggio in tempo reale, è possibile intervenire tempestivamente per correggere i problemi prima che causino difetti maggiori, riducendo così i tempi di correzione e migliorando l’efficienza complessiva della produzione.

13. L’importanza della formazione degli operatori nel controllo qualità

Sebbene l’automazione e i sistemi avanzati di controllo qualità siano fondamentali per ridurre i difetti, la formazione degli operatori rimane un elemento cruciale. Gli operatori devono essere adeguatamente addestrati per riconoscere e prevenire i difetti, nonché per utilizzare correttamente le apparecchiature di controllo qualità. La formazione continua degli operatori sulle tecnologie emergenti, come la visione artificiale e i sistemi di monitoraggio in tempo reale, garantisce che l’intero team produttivo sia allineato sugli standard di qualità e contribuisca a ridurre i tempi di correzione.

14. L’integrazione del controllo qualità con la manutenzione predittiva

La manutenzione predittiva è una strategia che utilizza dati in tempo reale per prevedere e prevenire i guasti dei macchinari prima che si verifichino. L’integrazione della manutenzione predittiva con il controllo qualità permette di mantenere i macchinari sempre in condizioni ottimali, riducendo il rischio di difetti causati da malfunzionamenti delle attrezzature. Nelle carpenterie metalliche, sensori avanzati possono monitorare l’usura delle attrezzature e avvisare gli operatori quando è necessaria la manutenzione, prevenendo così interruzioni non pianificate e migliorando la qualità della produzione.

15. I benefici del controllo qualità basato su cloud

L’adozione di piattaforme cloud per il controllo qualità consente alle aziende di archiviare, analizzare e condividere facilmente i dati di produzione. Nelle carpenterie metalliche, l’utilizzo di soluzioni cloud permette di centralizzare i dati relativi alle ispezioni e alla qualità, rendendoli accessibili da qualsiasi parte del mondo. Questo non solo migliora la collaborazione tra i vari reparti e sedi, ma consente anche di analizzare i dati in modo più efficace, identificando rapidamente eventuali problemi di qualità e riducendo i tempi di correzione.

16. Il controllo qualità nella stampa 3D di metalli

La stampa 3D di metalli è una tecnologia in rapida crescita che sta rivoluzionando il settore della produzione metallica. Tuttavia, la qualità delle parti prodotte tramite stampa 3D può variare notevolmente a seconda dei parametri di processo. Nelle carpenterie metalliche, l’adozione di sistemi di controllo qualità specifici per la stampa 3D, come l’analisi tomografica e i sensori di monitoraggio in tempo reale, consente di rilevare eventuali difetti durante la stampa e di correggerli prima che compromettano il componente finale. Questo riduce i tempi di rilavorazione e migliora l’affidabilità del processo di stampa 3D.

17. L’uso dell’intelligenza artificiale per l’ottimizzazione del controllo qualità

L’intelligenza artificiale (AI) sta trasformando il controllo qualità, consentendo di analizzare grandi quantità di dati e identificare modelli che potrebbero sfuggire agli operatori umani. Nelle carpenterie metalliche, l’integrazione dell’AI nei sistemi di controllo qualità consente di prevedere i difetti prima che si verifichino e di ottimizzare continuamente i parametri di processo per migliorare la qualità dei prodotti. Grazie all’apprendimento automatico, i sistemi basati su AI possono migliorare le loro prestazioni nel tempo, riducendo i tempi di correzione e aumentando l’efficienza produttiva.

18. Conclusioni: Il futuro del controllo qualità nelle carpenterie metalliche

Il controllo qualità è destinato a diventare sempre più automatizzato e basato su dati in tempo reale, grazie all’adozione di tecnologie avanzate come la visione artificiale, l’intelligenza artificiale e i sistemi di monitoraggio IoT. Nelle carpenterie metalliche, queste innovazioni non solo consentono di migliorare la qualità dei prodotti, ma anche di ridurre drasticamente i tempi di correzione, aumentando l’efficienza complessiva e riducendo i costi. Le aziende che investono in questi sistemi di controllo qualità avanzati saranno in grado di offrire prodotti di alta qualità in tempi più rapidi, mantenendo un vantaggio competitivo in un mercato globale sempre più esigente.

Fonti:

- Tecniche di controllo qualità non distruttivo (NDT): NDT Methods

- Sistemi di visione artificiale per la produzione metallica: Machine Vision in Metalworking

- Intelligenza Artificiale nel controllo qualità: AI in Quality Control

FAQ

Domande frequenti? Scopri tutte le risposte ai quesiti tecnici più comuni! Approfondisci le informazioni essenziali sulle opere metalliche e migliora la tua comprensione con soluzioni pratiche e chiare. Non lasciarti sfuggire dettagli importanti!

Il taglio delle lamiere di acciaio è un processo cruciale in molte industrie, dall’automotive all’edilizia. Esistono diverse tecniche e strumenti per eseguire questo lavoro, e la scelta di quelli più appropriati è fondamentale per ottenere un taglio preciso e sicuro.

In questa guida, esamineremo i principali tipi di lamiere, gli strumenti manuali e le macchine da taglio più comuni, fornendo una panoramica su come selezionare l’attrezzatura giusta in base alle specifiche esigenze.

Tecniche e strumenti per il taglio: classificazione delle lamiere di acciaio

Prima di scegliere gli strumenti per il taglio, è importante conoscere le caratteristiche delle diverse tipologie di lamiere d’acciaio, che variano per spessore e composizione.

- Lamiera laminata a caldo: Conosciuta anche come lamiera nera, è prodotta tramite deformazione elettromeccanica ad alte temperature. È ampiamente utilizzata nei settori automobilistico e dell’edilizia.

- Lamiera laminata a freddo: Chiamata anche lamiera lucida, è ottenuta attraverso il taglio trasversale di nastri d’acciaio laminati a freddo. Viene impiegata per la produzione di parti fini grazie alle sue eccellenti proprietà meccaniche.

- Lamiera zincata: Rivestita di zinco per proteggerla dalla corrosione, questa lamiera è comune nella fabbricazione di strutture metalliche e nell’arredo urbano.

- Lamiera Corten: Realizzata con una lega di acciaio e altri metalli come rame e cromo, ha una caratteristica colorazione rossastra ed è resistente alla corrosione.

- Piastra forata: Questa lamiera presenta perforazioni geometriche ed è utilizzata in settori come quello alimentare e delle spedizioni.

- Lamiera di acciaio strutturale: Composta da una lega di ferro, carbonio e altri elementi, è molto duttile e adatta per applicazioni edilizie.

Strumenti manuali per il taglio delle lamiere

Per tagliare lamiere d’acciaio è essenziale selezionare l’utensile manuale giusto, considerando lo spessore del materiale da lavorare.

- Forbici per lamiera: Utilizzate per tagliare lamiere fino a 1,5 mm di spessore. Ideali per piccoli lavori, ma non sono adatte per tagli precisi o grandi produzioni.

- Seghetto alternativo: Un elettroutensile versatile che permette di tagliare lamiere fino a 6 mm di spessore con maggiore precisione rispetto alle forbici manuali.

- Cesoia manuale: Spesso utilizzata nelle officine, è ideale per tagli più robusti e precisi.

Macchinari per il taglio di lamiere

Per lavori su larga scala, le macchine da taglio offrono velocità e precisione superiori rispetto agli strumenti manuali.

- Cesoie automatiche e idrauliche: Le cesoie automatiche, che possono essere a rullo o a ghigliottina, sono alimentate elettricamente e offrono tagli più precisi. Le cesoie idrauliche, invece, sono in grado di tagliare lamiere fino a 25 mm di spessore e possono essere programmate per eseguire tagli automatizzati.

- Taglio al plasma: Ideale per lamiere fino a 45 mm di spessore, utilizza un getto di gas ionizzato ad alta velocità per eseguire tagli. Tuttavia, non è consigliato per spessori superiori a 12 mm se si richiede alta precisione.

- Macchina da taglio laser: Questo strumento, controllato da un computer, è estremamente preciso e adatto a tutti i tipi di lamiera. Il taglio laser permette anche la realizzazione di disegni complessi e personalizzati.

- Taglio a getto d’acqua: Utilizzando un getto d’acqua ad altissima pressione, questo metodo è adatto per tagliare lamiere di acciaio fino a 300 mm di spessore. Sebbene sia molto preciso, è più lento rispetto al taglio laser.

Criteri di scelta degli strumenti

Nella scelta del macchinario o strumento di taglio più appropriato, bisogna considerare vari fattori:

- Spessore della lamiera: Strumenti diversi sono adatti a spessori differenti.

- Precisione richiesta: Alcuni macchinari offrono tagli più precisi di altri.

- Volume di produzione: Per produzioni elevate, è meglio optare per macchine automatizzate.

- Budget: Anche il costo può influenzare la scelta dello strumento o del macchinario.

Sicurezza nel taglio delle lamiere

La sicurezza è un aspetto fondamentale nel taglio delle lamiere d’acciaio. Ecco alcune raccomandazioni:

- Mantieni l’area di lavoro pulita e ordinata.

- Utilizza sempre dispositivi di protezione individuale come da normativa.

- Scegli l’utensile più adatto al lavoro da svolgere.

- Assicurati che l’operatore sia qualificato per l’uso del macchinario.

Conclusione

Per ottenere un taglio preciso e sicuro delle lamiere d’acciaio, è essenziale selezionare gli strumenti o le macchine più adatte alle specifiche necessità del progetto. Tenendo conto del tipo di lamiera, del livello di precisione richiesto e delle condizioni di lavoro, è possibile ottimizzare il processo produttivo e garantire risultati eccellenti.

Fonti

Interessato ai nostri servizi? Contatta Italfaber oggi stesso per un preventivo personalizzato e scopri come possiamo aiutarti a realizzare il tuo progetto!

"Hai un'opinione tecnica o una domanda specifica? Non esitare, lascia un commento! La tua esperienza può arricchire la discussione e aiutare altri professionisti a trovare soluzioni. Condividi il tuo punto di vista!"